© Riital

Przemysł elektroniczny |

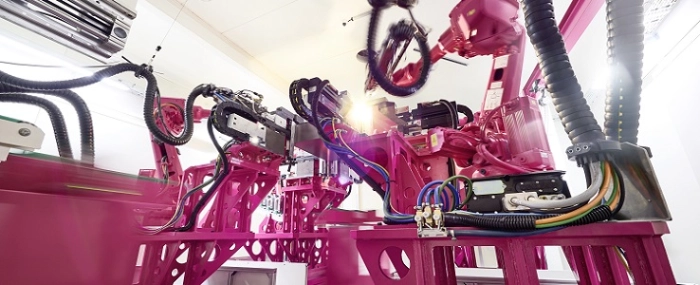

Ruszyła produkcja w inteligentnej fabryce Rittal

Firma Rittal zakończyła budowę zakładu przemysłowego w miejscowości Haiger, w środkowej Hesji. Jest to największa inwestycja w historii firmy o łącznej wartości 250 mln EUR.

W nowych halach produkcyjnych automatycznie wytwarzane jest ponad 9000 obudów sterowniczych Kompakt AX i obudów małogabarytowych KX dziennie. Produkowane są one na powierzchni przekraczającej 24 000 m kw. Zakład w Haiger przetwarza około 35 000 ton stali rocznie.

- Jest on w całości skonfigurowany zgodnie z zasadami Przemysłu 4.0 – mówi profesor Friedhelm Loh, właściciel oraz przewodniczący zarządu Friedhelm Loh Group. - Dzięki nowej produkcji budujemy również nową przewagę nad konkurencją – dla naszych klientów, a także dla naszego przedsiębiorstwa. Łączna inwestycja w kwocie 250 mln EUR to nie tylko prestiż dla miejscowości Haiger, ale również 290 nowych miejsc pracy. Podjęliśmy świadomą decyzję, że chcemy iść w przyszłość z ludźmi, z którymi nasza firma „dorastała” – dodaje profesor Loh.

Zakład w Haiger jest pilotażowym projektem wdrażania zasad Przemysłu 4.0 w praktyce. Fabryka jest dla firmy Rittal obiektem innowacyjnym oraz referencyjnym dla nowych produktów i usług związanych z przemysłowym internetem rzeczy (Industrial Internet of Things, IIoT).

Komunikacja w inteligentnej fabryce

W procesie produkcyjnym park maszynowy w Haiger w znacznym stopniu samodzielnie się konfiguruje – w zależności od wytwarzanych przedmiotów lub podzespołów. Jeszcze do niedawna niezależne procesy produkcji - takie jak skracanie, krawędziowanie, spawanie i lakierowanie - przeprowadzane były osobno dla każdego zlecenia. W nowym zakładzie wszystkie obiekty produkcyjne są ściśle zintegrowane z systemem zarządzania produkcją. Pod koniec procesu poszczególne podzespoły łączą się automatycznie w gotowy produkt, na którym umieszczony zostaje kod QR, który pozwala na identyfikację w procesie dalszej obróbki u klienta. W zakładzie w Haiger maszyny i systemy transportu komunikują się ze sobą oraz z systemami nadrzędnymi poprzez nowoczesne sieci telekomunikacyjne.

Przemieszczaniem w fabryce zajmuje się obecnie 20 systemów automatycznego transportu. Pakowanie, oznakowanie, dalszy transport do dystrybucji – to wszystko również odbywa się automatycznie. „Samouczące się”, bazujące na zaprogramowanej wiedzy systemy skracają czas przestojów oraz planują konserwacje, co minimalizuje ryzyko wystąpienia usterek. Cyfrowa realizacja zamówień gwarantuje ciągłą dostępność oferty wraz z akcesoriami w Globalnym Centrum Dystrybucji. To zamyka cyfrowy łańcuch - od konfiguracji i inżynierii u klienta, aż po dostawę – czytamy w komunikacie firmy.