© wizzyfx dreamstime.com

Analizy |

Elastyczne przezroczyste wyświetlacze OLED

W ostatnich latach prowadzone są intensywne działania z zakresu rozwoju i badań w przemyśle związanym z pro-dukcją wyświetlaczy OLED. Jedną z nowości są przezroczyste wyświetlacze elastyczne FOLED (Flexible Organic Light Emitting Diode). Pierwsze prototypy modułów z przezroczystym ekranem opuściły z sukcesem linie produk-cyjne 2015 roku.

FOLED ma warstwę elektroluminescencyjną naniesioną na elastyczne podłoże. Powoduje to, że na razie trwałość tych jednostek nie jest duża, bo problemem jest przenikanie cząsteczek tlenu i pary wodnej przez elastyczne podłoże i degradowanie warstwy aktywnej. Plastikowe podłoże nie izoluje tak jak szkło, dlatego też w celu poprawienia żywotności urządzenia uszczelnienie powinno być opracowywane i ulepszane zarówno w ramach podłoża, jak i filmu uszczelniającego.

Wiele metod, jeden cel

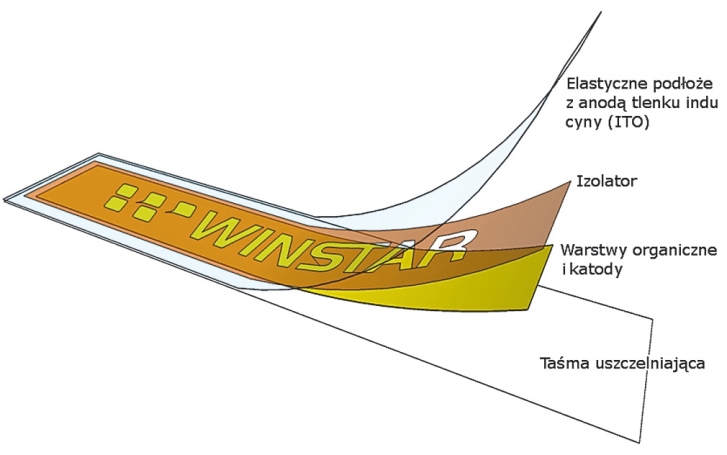

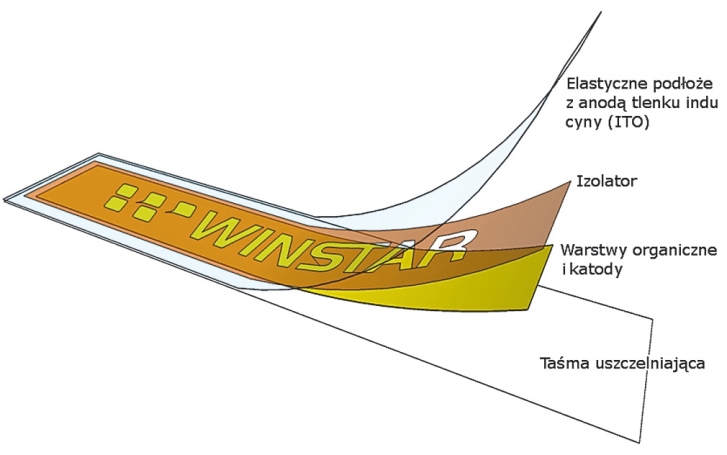

Rys.1. Struktura uszczelniania w wyświetlaczach FOLED firmy Winstar

Istnieje kilka technologii związanych z uszczelnianiem, które mają na celu ulepszenie bariery gazowej i są odpowiednie dla wyświetlaczy FOLED. Jedną z nich jest technologia zapory Dam-and-fill. Podczas tego procesu rozprowadzony płyn o wysokiej lepkości tworzy prostokątną zaporę wokół OLED-u. Płyn ten jest rozprowadzany podczas operacji nakładania kropelek tak, aby wypełnić przestrzeń między podłożem a filmem uszczelniającym w ramach zapory. Metoda ta cechuje się prostotą oraz wysoką stabilnością.

Inną z metod jest uszczelnienie cienką wielowarstwową folią (filmem) (Thin-film-encapsulation, TFE). Technologia TFE wykazała najlepsze właściwości uszczelniające zarówno w przypadku wskaźnika rozprowadzania wody (WVTR), jak i wskaźnika rozprowadzania tlenu (OTR). Najpopularniejszymi technologiami typu TFE są: chemiczne osadzanie pary wodnej za pomocą plazmy (PECVD) oraz osadzanie za pomocą warstw atomowych (ALD).

PECVD (Plasma-enhanced chemical vapor deposition - chemiczne osadzanie z fazy gazowej ze wspomaganiem plazmowym) jest to odmiana metody CVD, która może być zastosowana do przygotowania wielowarstwowej nieorganiczno-nieorganicznej lub organiczno-organicznej bariery. Najczęściej wykorzystuje się w tym celu azotek krzemu oraz dwutlenek krzemu.

PEVCD jest techniką bardzo atrakcyjną ze względu na niską temperaturę procesu (poniżej 600°C), możliwość osadzania nierównowagowych faz oraz dużą kontrolę nad czystością pokryć.

Rys.1. Struktura uszczelniania w wyświetlaczach FOLED firmy Winstar

Istnieje kilka technologii związanych z uszczelnianiem, które mają na celu ulepszenie bariery gazowej i są odpowiednie dla wyświetlaczy FOLED. Jedną z nich jest technologia zapory Dam-and-fill. Podczas tego procesu rozprowadzony płyn o wysokiej lepkości tworzy prostokątną zaporę wokół OLED-u. Płyn ten jest rozprowadzany podczas operacji nakładania kropelek tak, aby wypełnić przestrzeń między podłożem a filmem uszczelniającym w ramach zapory. Metoda ta cechuje się prostotą oraz wysoką stabilnością.

Inną z metod jest uszczelnienie cienką wielowarstwową folią (filmem) (Thin-film-encapsulation, TFE). Technologia TFE wykazała najlepsze właściwości uszczelniające zarówno w przypadku wskaźnika rozprowadzania wody (WVTR), jak i wskaźnika rozprowadzania tlenu (OTR). Najpopularniejszymi technologiami typu TFE są: chemiczne osadzanie pary wodnej za pomocą plazmy (PECVD) oraz osadzanie za pomocą warstw atomowych (ALD).

PECVD (Plasma-enhanced chemical vapor deposition - chemiczne osadzanie z fazy gazowej ze wspomaganiem plazmowym) jest to odmiana metody CVD, która może być zastosowana do przygotowania wielowarstwowej nieorganiczno-nieorganicznej lub organiczno-organicznej bariery. Najczęściej wykorzystuje się w tym celu azotek krzemu oraz dwutlenek krzemu.

PEVCD jest techniką bardzo atrakcyjną ze względu na niską temperaturę procesu (poniżej 600°C), możliwość osadzania nierównowagowych faz oraz dużą kontrolę nad czystością pokryć.

Rys. 2. Prototypowy przezroczysty elastyczny FOLED typu ikonowego

ALD (Atomic Layer Deposition) to kolejna metoda, która może zostać użyta do wyjątkowo precyzyjnego osadzenia filmu uszczelniającego. Niektóre naniesione według tej metody tlenki i azotki, np. tlenek aluminium, były przebadane pod kątem bariery gazowej dla plastikowego filmu, dając dobre rezultaty pod względem odporności. Niestety, wadą tej metody jest wysoki koszt maszyn i długi czas procesu.

Innym sposobem mającym na celu ulepszenie bariery gazowej i uszczelnienie wyświetlacza FOLED jest zastosowanie ultracienkiej metalowej i szklanej folii. Ultracienkie szklane (<100 mm) oraz metalowe folie cechują się dobrymi właściwościami, jeżeli chodzi o nieprzepuszczalność. Jednakże wadą takich folii jest ich matowość i nieprzezroczystość, a także możliwość łatwego uszkodzenia.

Ostatnią z możliwych do zastosowania technologii jest tzw. FSE (Face-sealencapsulation). W technologii FSE stosuje się filmy uszczelniające z niskim wskaźnikiem WVTR (Water Vapor Transmission Rate - współczynnik przepuszczalności pary wodnej). Jest to prosta i tania metoda, która może być użyta przy masowej produkcji wyświetlaczy FOLED.

Rys. 2. Prototypowy przezroczysty elastyczny FOLED typu ikonowego

ALD (Atomic Layer Deposition) to kolejna metoda, która może zostać użyta do wyjątkowo precyzyjnego osadzenia filmu uszczelniającego. Niektóre naniesione według tej metody tlenki i azotki, np. tlenek aluminium, były przebadane pod kątem bariery gazowej dla plastikowego filmu, dając dobre rezultaty pod względem odporności. Niestety, wadą tej metody jest wysoki koszt maszyn i długi czas procesu.

Innym sposobem mającym na celu ulepszenie bariery gazowej i uszczelnienie wyświetlacza FOLED jest zastosowanie ultracienkiej metalowej i szklanej folii. Ultracienkie szklane (<100 mm) oraz metalowe folie cechują się dobrymi właściwościami, jeżeli chodzi o nieprzepuszczalność. Jednakże wadą takich folii jest ich matowość i nieprzezroczystość, a także możliwość łatwego uszkodzenia.

Ostatnią z możliwych do zastosowania technologii jest tzw. FSE (Face-sealencapsulation). W technologii FSE stosuje się filmy uszczelniające z niskim wskaźnikiem WVTR (Water Vapor Transmission Rate - współczynnik przepuszczalności pary wodnej). Jest to prosta i tania metoda, która może być użyta przy masowej produkcji wyświetlaczy FOLED.

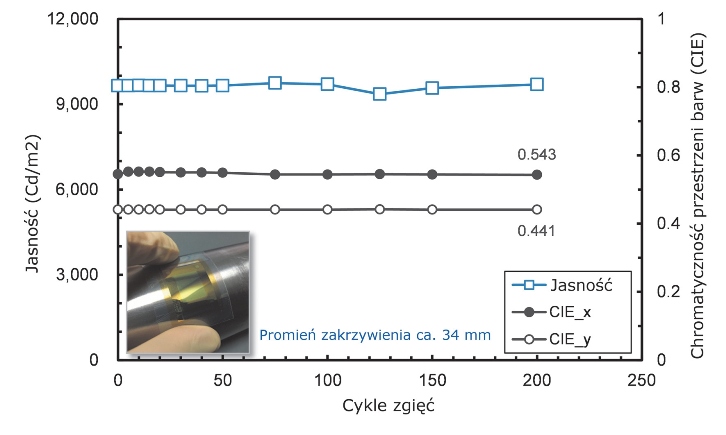

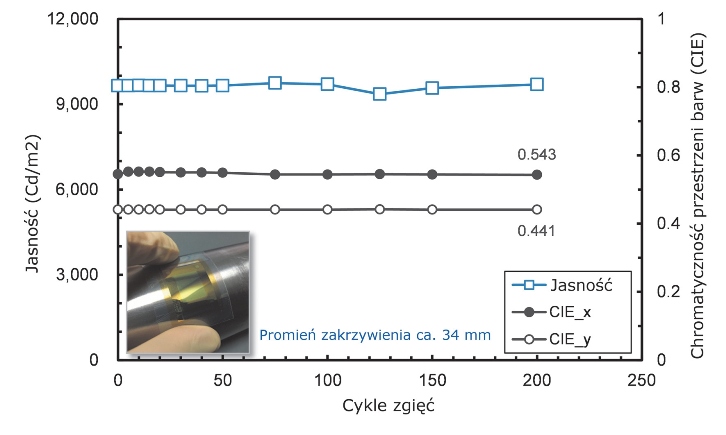

Rys. 3.Test zginania wyświetlaczy FOLED firmy Winstar

Wyświetlacze FOLED firmy Winstar są uszczelnione za pomocą technologii FSE, tak jak pokazano to na rysunku 1. Jako podłoża użyto tutaj folii pokrytej poliamidem z barierą osadzającą, nałożoną metodą PECVD, co dało WVTR rzędu 5•10-5 g/dzień/cm. Gruba 100 nm anoda została rozprowadzona na warstwie uszczelniającej, a Tvis tej bariery wynosi powyżej 85%.

Na wspomnianym wcześniej elastycznym podłożu odbywa się standardowy proces fotolitografii, który ma na celu wytworzenie ukształtowanego izolatora. Następnie warstwy organiczne oraz katody metalu są osadzane z par. Na koniec taśma uszczelniająca o strukturze PET, warstwa uszczelniająca i substancja klejąca wrażliwa na nacisk są laminowane w procesie zwanym roll-to-sheet (z roli na arkusz). Na rysunku 2 pokazano prototyp takiego wyświetlacza FOLED.

Rys. 3.Test zginania wyświetlaczy FOLED firmy Winstar

Wyświetlacze FOLED firmy Winstar są uszczelnione za pomocą technologii FSE, tak jak pokazano to na rysunku 1. Jako podłoża użyto tutaj folii pokrytej poliamidem z barierą osadzającą, nałożoną metodą PECVD, co dało WVTR rzędu 5•10-5 g/dzień/cm. Gruba 100 nm anoda została rozprowadzona na warstwie uszczelniającej, a Tvis tej bariery wynosi powyżej 85%.

Na wspomnianym wcześniej elastycznym podłożu odbywa się standardowy proces fotolitografii, który ma na celu wytworzenie ukształtowanego izolatora. Następnie warstwy organiczne oraz katody metalu są osadzane z par. Na koniec taśma uszczelniająca o strukturze PET, warstwa uszczelniająca i substancja klejąca wrażliwa na nacisk są laminowane w procesie zwanym roll-to-sheet (z roli na arkusz). Na rysunku 2 pokazano prototyp takiego wyświetlacza FOLED.

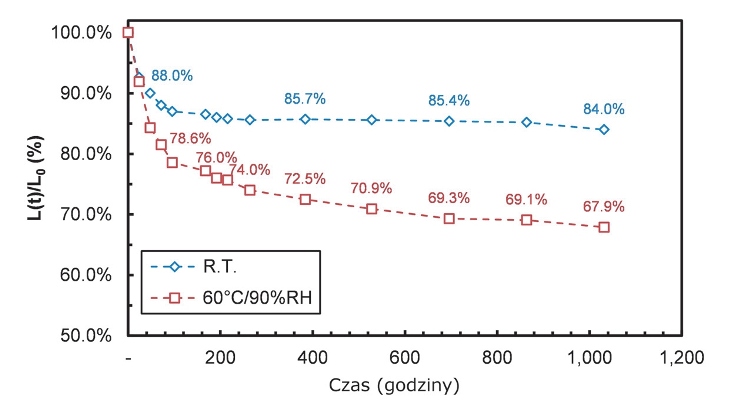

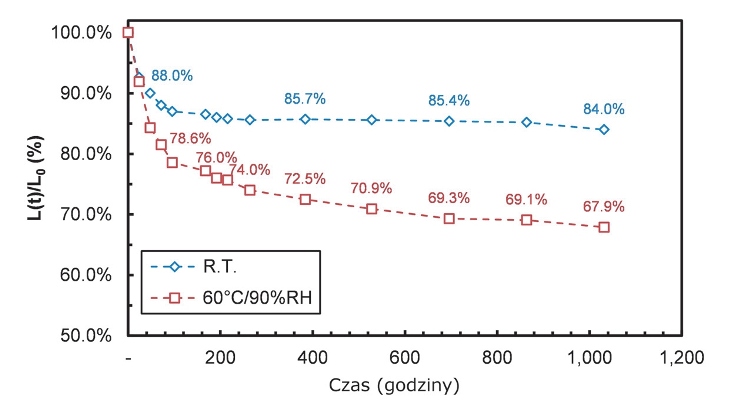

Rys. 4. Testy przeprowadzone na panelach FOLED w temperaturze pokojowej oraz warunkach wysokiej temperatury i wilgotności (60°C, 90% RH)

Na rysunku 3 zamieszczono wyniki testów na powtarzalne i dynamiczne zginanie wyświetlacza FOLED (kolor czerwony, rozmiar pikseli 2×2 mm) na promieniu krzywizny ok. 34 mm. Jasność oraz przestrzeń kolorystyczna CIE (paleta kolorów) nie zmieniły się w zauważalnym stopniu nawet po 200 cyklach. Współczynnik zmiany jasności wynosi poniżej 3,08% (<300 cd/m²).

Test żywotności został przeprowadzony w normalnych warunkach środowiskowych (22-25°C, 30-60% RH) i przy wysokiej temperaturze i wilgotności (60°C, 90% RH). W urządzeniu działającym w temperaturze pokojowej jasność po 1000 h wyniosła 84% wartości początkowej. Natomiast urządzenie pracujące w warunkach wysokiej temperatury i wilgotności w tym samym czasie operacyjnym osiągnęło jasność na poziomie jedynie 67,9%. Szacowany okres trwałości to ponad 13 000 godzin.

Technologia przyszłości

Elastyczne oraz przezroczyste wyświetlacze zwane odpowiednio FOLED i TOLED jak na razie nie trafiły do masowej produkcji i są w fazie produkcji testowej. Obie technologie wciąż wymagają dopracowania, jednakże stworzenie działających prototypów obu modeli to niewątpliwy sukces i duży krok naprzód w przystosowaniu do produkcji na większą skalę w najbliższej przyszłości.

Przezroczyste wyświetlacze OLED z racji swojego potencjału technologicznego i możliwości zastosowania, np. w przemyśle motoryzacyjnym jako wyświetlacz wskaźnika HUD, stają się niezwykle interesującym produktem na rynku.

Autorzy:

Yu-Pin Liao, prezes firmy Winstar

dr Pei-Hsun Yeh, wiceprezes Winstar

dr Bing-Rui Wu, senior research engineer

Artykuł opublikowano dzięki uprzejmości firmy Unisystem

© Unisystem, Winstar

Rys. 4. Testy przeprowadzone na panelach FOLED w temperaturze pokojowej oraz warunkach wysokiej temperatury i wilgotności (60°C, 90% RH)

Na rysunku 3 zamieszczono wyniki testów na powtarzalne i dynamiczne zginanie wyświetlacza FOLED (kolor czerwony, rozmiar pikseli 2×2 mm) na promieniu krzywizny ok. 34 mm. Jasność oraz przestrzeń kolorystyczna CIE (paleta kolorów) nie zmieniły się w zauważalnym stopniu nawet po 200 cyklach. Współczynnik zmiany jasności wynosi poniżej 3,08% (<300 cd/m²).

Test żywotności został przeprowadzony w normalnych warunkach środowiskowych (22-25°C, 30-60% RH) i przy wysokiej temperaturze i wilgotności (60°C, 90% RH). W urządzeniu działającym w temperaturze pokojowej jasność po 1000 h wyniosła 84% wartości początkowej. Natomiast urządzenie pracujące w warunkach wysokiej temperatury i wilgotności w tym samym czasie operacyjnym osiągnęło jasność na poziomie jedynie 67,9%. Szacowany okres trwałości to ponad 13 000 godzin.

Technologia przyszłości

Elastyczne oraz przezroczyste wyświetlacze zwane odpowiednio FOLED i TOLED jak na razie nie trafiły do masowej produkcji i są w fazie produkcji testowej. Obie technologie wciąż wymagają dopracowania, jednakże stworzenie działających prototypów obu modeli to niewątpliwy sukces i duży krok naprzód w przystosowaniu do produkcji na większą skalę w najbliższej przyszłości.

Przezroczyste wyświetlacze OLED z racji swojego potencjału technologicznego i możliwości zastosowania, np. w przemyśle motoryzacyjnym jako wyświetlacz wskaźnika HUD, stają się niezwykle interesującym produktem na rynku.

Autorzy:

Yu-Pin Liao, prezes firmy Winstar

dr Pei-Hsun Yeh, wiceprezes Winstar

dr Bing-Rui Wu, senior research engineer

Artykuł opublikowano dzięki uprzejmości firmy Unisystem

© Unisystem, Winstar

Rys.1. Struktura uszczelniania w wyświetlaczach FOLED firmy Winstar

Istnieje kilka technologii związanych z uszczelnianiem, które mają na celu ulepszenie bariery gazowej i są odpowiednie dla wyświetlaczy FOLED. Jedną z nich jest technologia zapory Dam-and-fill. Podczas tego procesu rozprowadzony płyn o wysokiej lepkości tworzy prostokątną zaporę wokół OLED-u. Płyn ten jest rozprowadzany podczas operacji nakładania kropelek tak, aby wypełnić przestrzeń między podłożem a filmem uszczelniającym w ramach zapory. Metoda ta cechuje się prostotą oraz wysoką stabilnością.

Inną z metod jest uszczelnienie cienką wielowarstwową folią (filmem) (Thin-film-encapsulation, TFE). Technologia TFE wykazała najlepsze właściwości uszczelniające zarówno w przypadku wskaźnika rozprowadzania wody (WVTR), jak i wskaźnika rozprowadzania tlenu (OTR). Najpopularniejszymi technologiami typu TFE są: chemiczne osadzanie pary wodnej za pomocą plazmy (PECVD) oraz osadzanie za pomocą warstw atomowych (ALD).

PECVD (Plasma-enhanced chemical vapor deposition - chemiczne osadzanie z fazy gazowej ze wspomaganiem plazmowym) jest to odmiana metody CVD, która może być zastosowana do przygotowania wielowarstwowej nieorganiczno-nieorganicznej lub organiczno-organicznej bariery. Najczęściej wykorzystuje się w tym celu azotek krzemu oraz dwutlenek krzemu.

PEVCD jest techniką bardzo atrakcyjną ze względu na niską temperaturę procesu (poniżej 600°C), możliwość osadzania nierównowagowych faz oraz dużą kontrolę nad czystością pokryć.

Rys.1. Struktura uszczelniania w wyświetlaczach FOLED firmy Winstar

Istnieje kilka technologii związanych z uszczelnianiem, które mają na celu ulepszenie bariery gazowej i są odpowiednie dla wyświetlaczy FOLED. Jedną z nich jest technologia zapory Dam-and-fill. Podczas tego procesu rozprowadzony płyn o wysokiej lepkości tworzy prostokątną zaporę wokół OLED-u. Płyn ten jest rozprowadzany podczas operacji nakładania kropelek tak, aby wypełnić przestrzeń między podłożem a filmem uszczelniającym w ramach zapory. Metoda ta cechuje się prostotą oraz wysoką stabilnością.

Inną z metod jest uszczelnienie cienką wielowarstwową folią (filmem) (Thin-film-encapsulation, TFE). Technologia TFE wykazała najlepsze właściwości uszczelniające zarówno w przypadku wskaźnika rozprowadzania wody (WVTR), jak i wskaźnika rozprowadzania tlenu (OTR). Najpopularniejszymi technologiami typu TFE są: chemiczne osadzanie pary wodnej za pomocą plazmy (PECVD) oraz osadzanie za pomocą warstw atomowych (ALD).

PECVD (Plasma-enhanced chemical vapor deposition - chemiczne osadzanie z fazy gazowej ze wspomaganiem plazmowym) jest to odmiana metody CVD, która może być zastosowana do przygotowania wielowarstwowej nieorganiczno-nieorganicznej lub organiczno-organicznej bariery. Najczęściej wykorzystuje się w tym celu azotek krzemu oraz dwutlenek krzemu.

PEVCD jest techniką bardzo atrakcyjną ze względu na niską temperaturę procesu (poniżej 600°C), możliwość osadzania nierównowagowych faz oraz dużą kontrolę nad czystością pokryć.

Rys. 2. Prototypowy przezroczysty elastyczny FOLED typu ikonowego

ALD (Atomic Layer Deposition) to kolejna metoda, która może zostać użyta do wyjątkowo precyzyjnego osadzenia filmu uszczelniającego. Niektóre naniesione według tej metody tlenki i azotki, np. tlenek aluminium, były przebadane pod kątem bariery gazowej dla plastikowego filmu, dając dobre rezultaty pod względem odporności. Niestety, wadą tej metody jest wysoki koszt maszyn i długi czas procesu.

Innym sposobem mającym na celu ulepszenie bariery gazowej i uszczelnienie wyświetlacza FOLED jest zastosowanie ultracienkiej metalowej i szklanej folii. Ultracienkie szklane (<100 mm) oraz metalowe folie cechują się dobrymi właściwościami, jeżeli chodzi o nieprzepuszczalność. Jednakże wadą takich folii jest ich matowość i nieprzezroczystość, a także możliwość łatwego uszkodzenia.

Ostatnią z możliwych do zastosowania technologii jest tzw. FSE (Face-sealencapsulation). W technologii FSE stosuje się filmy uszczelniające z niskim wskaźnikiem WVTR (Water Vapor Transmission Rate - współczynnik przepuszczalności pary wodnej). Jest to prosta i tania metoda, która może być użyta przy masowej produkcji wyświetlaczy FOLED.

Rys. 2. Prototypowy przezroczysty elastyczny FOLED typu ikonowego

ALD (Atomic Layer Deposition) to kolejna metoda, która może zostać użyta do wyjątkowo precyzyjnego osadzenia filmu uszczelniającego. Niektóre naniesione według tej metody tlenki i azotki, np. tlenek aluminium, były przebadane pod kątem bariery gazowej dla plastikowego filmu, dając dobre rezultaty pod względem odporności. Niestety, wadą tej metody jest wysoki koszt maszyn i długi czas procesu.

Innym sposobem mającym na celu ulepszenie bariery gazowej i uszczelnienie wyświetlacza FOLED jest zastosowanie ultracienkiej metalowej i szklanej folii. Ultracienkie szklane (<100 mm) oraz metalowe folie cechują się dobrymi właściwościami, jeżeli chodzi o nieprzepuszczalność. Jednakże wadą takich folii jest ich matowość i nieprzezroczystość, a także możliwość łatwego uszkodzenia.

Ostatnią z możliwych do zastosowania technologii jest tzw. FSE (Face-sealencapsulation). W technologii FSE stosuje się filmy uszczelniające z niskim wskaźnikiem WVTR (Water Vapor Transmission Rate - współczynnik przepuszczalności pary wodnej). Jest to prosta i tania metoda, która może być użyta przy masowej produkcji wyświetlaczy FOLED.

Rys. 3.Test zginania wyświetlaczy FOLED firmy Winstar

Wyświetlacze FOLED firmy Winstar są uszczelnione za pomocą technologii FSE, tak jak pokazano to na rysunku 1. Jako podłoża użyto tutaj folii pokrytej poliamidem z barierą osadzającą, nałożoną metodą PECVD, co dało WVTR rzędu 5•10-5 g/dzień/cm. Gruba 100 nm anoda została rozprowadzona na warstwie uszczelniającej, a Tvis tej bariery wynosi powyżej 85%.

Na wspomnianym wcześniej elastycznym podłożu odbywa się standardowy proces fotolitografii, który ma na celu wytworzenie ukształtowanego izolatora. Następnie warstwy organiczne oraz katody metalu są osadzane z par. Na koniec taśma uszczelniająca o strukturze PET, warstwa uszczelniająca i substancja klejąca wrażliwa na nacisk są laminowane w procesie zwanym roll-to-sheet (z roli na arkusz). Na rysunku 2 pokazano prototyp takiego wyświetlacza FOLED.

Rys. 3.Test zginania wyświetlaczy FOLED firmy Winstar

Wyświetlacze FOLED firmy Winstar są uszczelnione za pomocą technologii FSE, tak jak pokazano to na rysunku 1. Jako podłoża użyto tutaj folii pokrytej poliamidem z barierą osadzającą, nałożoną metodą PECVD, co dało WVTR rzędu 5•10-5 g/dzień/cm. Gruba 100 nm anoda została rozprowadzona na warstwie uszczelniającej, a Tvis tej bariery wynosi powyżej 85%.

Na wspomnianym wcześniej elastycznym podłożu odbywa się standardowy proces fotolitografii, który ma na celu wytworzenie ukształtowanego izolatora. Następnie warstwy organiczne oraz katody metalu są osadzane z par. Na koniec taśma uszczelniająca o strukturze PET, warstwa uszczelniająca i substancja klejąca wrażliwa na nacisk są laminowane w procesie zwanym roll-to-sheet (z roli na arkusz). Na rysunku 2 pokazano prototyp takiego wyświetlacza FOLED.

Rys. 4. Testy przeprowadzone na panelach FOLED w temperaturze pokojowej oraz warunkach wysokiej temperatury i wilgotności (60°C, 90% RH)

Na rysunku 3 zamieszczono wyniki testów na powtarzalne i dynamiczne zginanie wyświetlacza FOLED (kolor czerwony, rozmiar pikseli 2×2 mm) na promieniu krzywizny ok. 34 mm. Jasność oraz przestrzeń kolorystyczna CIE (paleta kolorów) nie zmieniły się w zauważalnym stopniu nawet po 200 cyklach. Współczynnik zmiany jasności wynosi poniżej 3,08% (<300 cd/m²).

Test żywotności został przeprowadzony w normalnych warunkach środowiskowych (22-25°C, 30-60% RH) i przy wysokiej temperaturze i wilgotności (60°C, 90% RH). W urządzeniu działającym w temperaturze pokojowej jasność po 1000 h wyniosła 84% wartości początkowej. Natomiast urządzenie pracujące w warunkach wysokiej temperatury i wilgotności w tym samym czasie operacyjnym osiągnęło jasność na poziomie jedynie 67,9%. Szacowany okres trwałości to ponad 13 000 godzin.

Technologia przyszłości

Elastyczne oraz przezroczyste wyświetlacze zwane odpowiednio FOLED i TOLED jak na razie nie trafiły do masowej produkcji i są w fazie produkcji testowej. Obie technologie wciąż wymagają dopracowania, jednakże stworzenie działających prototypów obu modeli to niewątpliwy sukces i duży krok naprzód w przystosowaniu do produkcji na większą skalę w najbliższej przyszłości.

Przezroczyste wyświetlacze OLED z racji swojego potencjału technologicznego i możliwości zastosowania, np. w przemyśle motoryzacyjnym jako wyświetlacz wskaźnika HUD, stają się niezwykle interesującym produktem na rynku.

Autorzy:

Yu-Pin Liao, prezes firmy Winstar

dr Pei-Hsun Yeh, wiceprezes Winstar

dr Bing-Rui Wu, senior research engineer

Artykuł opublikowano dzięki uprzejmości firmy Unisystem

© Unisystem, Winstar

Rys. 4. Testy przeprowadzone na panelach FOLED w temperaturze pokojowej oraz warunkach wysokiej temperatury i wilgotności (60°C, 90% RH)

Na rysunku 3 zamieszczono wyniki testów na powtarzalne i dynamiczne zginanie wyświetlacza FOLED (kolor czerwony, rozmiar pikseli 2×2 mm) na promieniu krzywizny ok. 34 mm. Jasność oraz przestrzeń kolorystyczna CIE (paleta kolorów) nie zmieniły się w zauważalnym stopniu nawet po 200 cyklach. Współczynnik zmiany jasności wynosi poniżej 3,08% (<300 cd/m²).

Test żywotności został przeprowadzony w normalnych warunkach środowiskowych (22-25°C, 30-60% RH) i przy wysokiej temperaturze i wilgotności (60°C, 90% RH). W urządzeniu działającym w temperaturze pokojowej jasność po 1000 h wyniosła 84% wartości początkowej. Natomiast urządzenie pracujące w warunkach wysokiej temperatury i wilgotności w tym samym czasie operacyjnym osiągnęło jasność na poziomie jedynie 67,9%. Szacowany okres trwałości to ponad 13 000 godzin.

Technologia przyszłości

Elastyczne oraz przezroczyste wyświetlacze zwane odpowiednio FOLED i TOLED jak na razie nie trafiły do masowej produkcji i są w fazie produkcji testowej. Obie technologie wciąż wymagają dopracowania, jednakże stworzenie działających prototypów obu modeli to niewątpliwy sukces i duży krok naprzód w przystosowaniu do produkcji na większą skalę w najbliższej przyszłości.

Przezroczyste wyświetlacze OLED z racji swojego potencjału technologicznego i możliwości zastosowania, np. w przemyśle motoryzacyjnym jako wyświetlacz wskaźnika HUD, stają się niezwykle interesującym produktem na rynku.

Autorzy:

Yu-Pin Liao, prezes firmy Winstar

dr Pei-Hsun Yeh, wiceprezes Winstar

dr Bing-Rui Wu, senior research engineer

Artykuł opublikowano dzięki uprzejmości firmy Unisystem

© Unisystem, Winstar