© Aspel

Przemysł elektroniczny |

Aspel zainwestował w linię do montażu SMT

Polski producent urządzeń medycznych kupił kompletną linię do montażu SMT, opartą na automacie firmy Yamaha, oraz piec do lutowania rozpływowego. Dostawcą sprzętu była włocławska firma Renex.

W 2016 roku Aspel zadecydował o odświeżeniu parku maszynowego – poprzednia linia do montażu SMT pracowała już od ponad dekady. Chodziło przede wszystkim o poprawę jakości i wydajności produkcji. Nowa linia SMT składa się z podajników, sitodrukarki, automatu pick&place, AOI oraz pięciostrefowego pieca, a także urządzenia odbierającego polutowane pakiety,oraz specjalistycznego oprogramowania umożliwiającego pełny nadzór nad identyfikacją użytych części do produkcji (traceability). – Wszystkie urządzenia składające się na linię SMT zostały wyprodukowane przez najlepszych światowych producentów – sitodrukarka i automat montażowy przez firmę Yamaha, a piec do lutowania rozpływowego przez firmę SMT Wertheim – podkreśla Aspel.

Urządzenia do montażu elektroniki zostały kupione niemal całkowicie na potrzeby firmy Aspel. – Działamy w specyficznej branży, bo wymagania dotyczące produkcji sprzętu medycznego są bardzo wysokie, przez co i cena takich usług jest spora. To sprawia, że chociaż świadczymy usługi na zewnątrz, to opłaca się nam to robić dopiero, gdy nasz odbiorca również potrzebuje wysoko wyspecjalizowanych modułów elektronicznych –  wyjaśnia Andrzej Wrześniowski, prezes firmy Aspel.

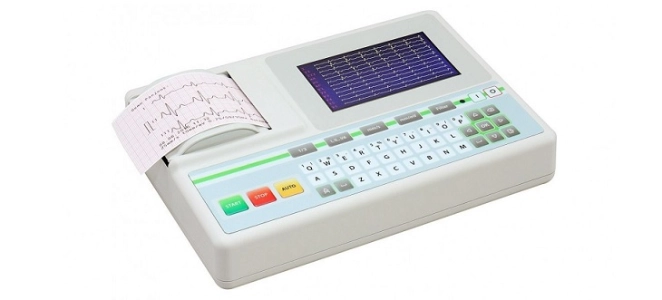

Aspel produkuje elektroniczną aparaturę medyczną, szczególnie dla kardiologii. Są to elektrokardiografy (EKG), holtery czy systemy wysiłkowe, ale także np. spirometry i elektroencefalografy (EEG). – Przez wszystkie lata naszej działalności wyprodukowaliśmy około 35 tys. urządzeń do EKG i oceniam, że kilkadziesiąt procent aparatów będących obecnie w użytku w Polsce to nasze wyroby – mówi Wrześniowski.

Aspel obchodzi w tym roku 30-lecie działalności. Jak opowiada założyciel spółki, Andrzej Wrześniowski, firmę budował od zera, bez żadnych początkowych zasobów, ale od razu postawił na urządzenia dla medycyny. Jednym z pierwszych sukcesów, jeszcze w końcówce lat 80., było wygranie konkurencji przed komisją oceniającą i dopuszczającą do obrotu sprzęt medyczny z dużą spółką państwową, która oferowała podobne produkty. Dzisiaj Aspel zatrudnia około 100 osób i rozwinął się w sporą fabrykę diagnostycznego sprzętu medycznego wysokiej klasy, której wyroby coraz lepiej sprzedają się na zagranicznych rynkach.

- Od około trzech lat odnotowujemy znaczne wzrosty w sprzedaży sprzętu na rynki zagraniczne. Obecnie stanowią około 25% przychodów firmy, podczas gdy cztery lata temu ten odsetek sięgał 10% - stwierdza Wrześniowski. Sytuacja może się jeszcze poprawić, bo Aspel jest właśnie w trakcie procedury dopuszczającej sprzedaż swoich urządzeń na tak olbrzymich rynkach, jak Rosja, Meksyk czy Brazylia. Lista krajów, w których dostępny jest sprzęt polskiego producenta, jest bardzo długa. Wymieniając można zacząć od krajów UE, czyli np. Francji, Portugalii, Hiszpanii, Niemiec, Belgii, Wielkiej Brytanii i innych, ale urządzenia marki Aspel można kupić też poza Unią, chociażby w Szwajcarii, Macedonii, Republice Serbii czy Albanii. Ciekawym rynkiem dla polskiej spółki jest też Afryka, spośród prawie 20 krajów, do których Aspel eksportuje swoje wyroby można wypunktować Maroko, Egipt, RPA, Algierię, Tunezję czy Mali. Kolejne kontynenty, na których Aspel jest aktywny to Australia, a także Ameryka (Chile, Gwatemala, Kolumbia, Salwador) i Azja (tu także lista jest długa, np. Turcja, Indonezja, Emiraty Arabskie, Indie, Wietnam, Tajlandia, Bangladesz czy Uzbekistan).

wyjaśnia Andrzej Wrześniowski, prezes firmy Aspel.

Aspel produkuje elektroniczną aparaturę medyczną, szczególnie dla kardiologii. Są to elektrokardiografy (EKG), holtery czy systemy wysiłkowe, ale także np. spirometry i elektroencefalografy (EEG). – Przez wszystkie lata naszej działalności wyprodukowaliśmy około 35 tys. urządzeń do EKG i oceniam, że kilkadziesiąt procent aparatów będących obecnie w użytku w Polsce to nasze wyroby – mówi Wrześniowski.

Aspel obchodzi w tym roku 30-lecie działalności. Jak opowiada założyciel spółki, Andrzej Wrześniowski, firmę budował od zera, bez żadnych początkowych zasobów, ale od razu postawił na urządzenia dla medycyny. Jednym z pierwszych sukcesów, jeszcze w końcówce lat 80., było wygranie konkurencji przed komisją oceniającą i dopuszczającą do obrotu sprzęt medyczny z dużą spółką państwową, która oferowała podobne produkty. Dzisiaj Aspel zatrudnia około 100 osób i rozwinął się w sporą fabrykę diagnostycznego sprzętu medycznego wysokiej klasy, której wyroby coraz lepiej sprzedają się na zagranicznych rynkach.

- Od około trzech lat odnotowujemy znaczne wzrosty w sprzedaży sprzętu na rynki zagraniczne. Obecnie stanowią około 25% przychodów firmy, podczas gdy cztery lata temu ten odsetek sięgał 10% - stwierdza Wrześniowski. Sytuacja może się jeszcze poprawić, bo Aspel jest właśnie w trakcie procedury dopuszczającej sprzedaż swoich urządzeń na tak olbrzymich rynkach, jak Rosja, Meksyk czy Brazylia. Lista krajów, w których dostępny jest sprzęt polskiego producenta, jest bardzo długa. Wymieniając można zacząć od krajów UE, czyli np. Francji, Portugalii, Hiszpanii, Niemiec, Belgii, Wielkiej Brytanii i innych, ale urządzenia marki Aspel można kupić też poza Unią, chociażby w Szwajcarii, Macedonii, Republice Serbii czy Albanii. Ciekawym rynkiem dla polskiej spółki jest też Afryka, spośród prawie 20 krajów, do których Aspel eksportuje swoje wyroby można wypunktować Maroko, Egipt, RPA, Algierię, Tunezję czy Mali. Kolejne kontynenty, na których Aspel jest aktywny to Australia, a także Ameryka (Chile, Gwatemala, Kolumbia, Salwador) i Azja (tu także lista jest długa, np. Turcja, Indonezja, Emiraty Arabskie, Indie, Wietnam, Tajlandia, Bangladesz czy Uzbekistan).

Stoisko firmy © Aspel na targach Medica 2016

Jak podkreśla Andrzej Wrześniowski, już sam fakt, że Aspel działa nieprzerwanie od 30 lat i wciąż się rozwija jest sukcesem, ale założyciel spółki zwraca uwagę także na pewne kamienie milowe w historii firmy. To momenty, gdy rozszerzano kompetencje i tworzono nowe działy, stopniowo przejmujące coraz szerszy zakres działalności. – Dążymy do tego, by cały proces produkcji, począwszy od projektowania, po końcowy montaż i testowanie był w naszych rękach i praktycznie już się nam to udało – mówi Wrześniowski. W zabierzowskiej fabryce inżynierowie firmy Aspel projektują urządzenia, które następnie są montowane na płytkach PCB wyprodukowanych przy użyciu własnej linii. Aspel sam montuje elektronikę, projektuje i produkuje mechanikę oraz wytwarza elementy powstałe w formach wtryskowych, które również są projektowane i wykonywane w zakładowej narzędziowni. Zakład posiada nawet własną stolarnię, bo niektóre elementy urządzeń zrobione są z materiałów drewnopochodnych. Duże znaczenie ma też laboratorium, bo badania, by wspomnieć tylko o EMC, są niezwykle istotne w procesie projektowania i produkcji sprzętu medycznego. Własny sprzęt laboratoryjny znacznie upraszcza projektowanie, a co więcej, skraca czas w porównaniu z sytuacją, gdy takie usługi są zlecane na zewnątrz.

Jak zauważa nasz rozmówca, Aspel nie zamierza zmieniać profilu działalności, nadal będzie zajmował się projektowaniem i produkcją diagnostycznego sprzętu medycznego. Firma nie zamierza jednak stać w miejscu i wciąż angażuje się w nowe przedsięwzięcia. Jednym z nich będzie rozszerzenie oferty o nowy typ urządzeń – tym razem do audiometrii, czyli pomiarów słuchu.

Stoisko firmy © Aspel na targach Medica 2016

Jak podkreśla Andrzej Wrześniowski, już sam fakt, że Aspel działa nieprzerwanie od 30 lat i wciąż się rozwija jest sukcesem, ale założyciel spółki zwraca uwagę także na pewne kamienie milowe w historii firmy. To momenty, gdy rozszerzano kompetencje i tworzono nowe działy, stopniowo przejmujące coraz szerszy zakres działalności. – Dążymy do tego, by cały proces produkcji, począwszy od projektowania, po końcowy montaż i testowanie był w naszych rękach i praktycznie już się nam to udało – mówi Wrześniowski. W zabierzowskiej fabryce inżynierowie firmy Aspel projektują urządzenia, które następnie są montowane na płytkach PCB wyprodukowanych przy użyciu własnej linii. Aspel sam montuje elektronikę, projektuje i produkuje mechanikę oraz wytwarza elementy powstałe w formach wtryskowych, które również są projektowane i wykonywane w zakładowej narzędziowni. Zakład posiada nawet własną stolarnię, bo niektóre elementy urządzeń zrobione są z materiałów drewnopochodnych. Duże znaczenie ma też laboratorium, bo badania, by wspomnieć tylko o EMC, są niezwykle istotne w procesie projektowania i produkcji sprzętu medycznego. Własny sprzęt laboratoryjny znacznie upraszcza projektowanie, a co więcej, skraca czas w porównaniu z sytuacją, gdy takie usługi są zlecane na zewnątrz.

Jak zauważa nasz rozmówca, Aspel nie zamierza zmieniać profilu działalności, nadal będzie zajmował się projektowaniem i produkcją diagnostycznego sprzętu medycznego. Firma nie zamierza jednak stać w miejscu i wciąż angażuje się w nowe przedsięwzięcia. Jednym z nich będzie rozszerzenie oferty o nowy typ urządzeń – tym razem do audiometrii, czyli pomiarów słuchu.

wyjaśnia Andrzej Wrześniowski, prezes firmy Aspel.

Aspel produkuje elektroniczną aparaturę medyczną, szczególnie dla kardiologii. Są to elektrokardiografy (EKG), holtery czy systemy wysiłkowe, ale także np. spirometry i elektroencefalografy (EEG). – Przez wszystkie lata naszej działalności wyprodukowaliśmy około 35 tys. urządzeń do EKG i oceniam, że kilkadziesiąt procent aparatów będących obecnie w użytku w Polsce to nasze wyroby – mówi Wrześniowski.

Aspel obchodzi w tym roku 30-lecie działalności. Jak opowiada założyciel spółki, Andrzej Wrześniowski, firmę budował od zera, bez żadnych początkowych zasobów, ale od razu postawił na urządzenia dla medycyny. Jednym z pierwszych sukcesów, jeszcze w końcówce lat 80., było wygranie konkurencji przed komisją oceniającą i dopuszczającą do obrotu sprzęt medyczny z dużą spółką państwową, która oferowała podobne produkty. Dzisiaj Aspel zatrudnia około 100 osób i rozwinął się w sporą fabrykę diagnostycznego sprzętu medycznego wysokiej klasy, której wyroby coraz lepiej sprzedają się na zagranicznych rynkach.

- Od około trzech lat odnotowujemy znaczne wzrosty w sprzedaży sprzętu na rynki zagraniczne. Obecnie stanowią około 25% przychodów firmy, podczas gdy cztery lata temu ten odsetek sięgał 10% - stwierdza Wrześniowski. Sytuacja może się jeszcze poprawić, bo Aspel jest właśnie w trakcie procedury dopuszczającej sprzedaż swoich urządzeń na tak olbrzymich rynkach, jak Rosja, Meksyk czy Brazylia. Lista krajów, w których dostępny jest sprzęt polskiego producenta, jest bardzo długa. Wymieniając można zacząć od krajów UE, czyli np. Francji, Portugalii, Hiszpanii, Niemiec, Belgii, Wielkiej Brytanii i innych, ale urządzenia marki Aspel można kupić też poza Unią, chociażby w Szwajcarii, Macedonii, Republice Serbii czy Albanii. Ciekawym rynkiem dla polskiej spółki jest też Afryka, spośród prawie 20 krajów, do których Aspel eksportuje swoje wyroby można wypunktować Maroko, Egipt, RPA, Algierię, Tunezję czy Mali. Kolejne kontynenty, na których Aspel jest aktywny to Australia, a także Ameryka (Chile, Gwatemala, Kolumbia, Salwador) i Azja (tu także lista jest długa, np. Turcja, Indonezja, Emiraty Arabskie, Indie, Wietnam, Tajlandia, Bangladesz czy Uzbekistan).

wyjaśnia Andrzej Wrześniowski, prezes firmy Aspel.

Aspel produkuje elektroniczną aparaturę medyczną, szczególnie dla kardiologii. Są to elektrokardiografy (EKG), holtery czy systemy wysiłkowe, ale także np. spirometry i elektroencefalografy (EEG). – Przez wszystkie lata naszej działalności wyprodukowaliśmy około 35 tys. urządzeń do EKG i oceniam, że kilkadziesiąt procent aparatów będących obecnie w użytku w Polsce to nasze wyroby – mówi Wrześniowski.

Aspel obchodzi w tym roku 30-lecie działalności. Jak opowiada założyciel spółki, Andrzej Wrześniowski, firmę budował od zera, bez żadnych początkowych zasobów, ale od razu postawił na urządzenia dla medycyny. Jednym z pierwszych sukcesów, jeszcze w końcówce lat 80., było wygranie konkurencji przed komisją oceniającą i dopuszczającą do obrotu sprzęt medyczny z dużą spółką państwową, która oferowała podobne produkty. Dzisiaj Aspel zatrudnia około 100 osób i rozwinął się w sporą fabrykę diagnostycznego sprzętu medycznego wysokiej klasy, której wyroby coraz lepiej sprzedają się na zagranicznych rynkach.

- Od około trzech lat odnotowujemy znaczne wzrosty w sprzedaży sprzętu na rynki zagraniczne. Obecnie stanowią około 25% przychodów firmy, podczas gdy cztery lata temu ten odsetek sięgał 10% - stwierdza Wrześniowski. Sytuacja może się jeszcze poprawić, bo Aspel jest właśnie w trakcie procedury dopuszczającej sprzedaż swoich urządzeń na tak olbrzymich rynkach, jak Rosja, Meksyk czy Brazylia. Lista krajów, w których dostępny jest sprzęt polskiego producenta, jest bardzo długa. Wymieniając można zacząć od krajów UE, czyli np. Francji, Portugalii, Hiszpanii, Niemiec, Belgii, Wielkiej Brytanii i innych, ale urządzenia marki Aspel można kupić też poza Unią, chociażby w Szwajcarii, Macedonii, Republice Serbii czy Albanii. Ciekawym rynkiem dla polskiej spółki jest też Afryka, spośród prawie 20 krajów, do których Aspel eksportuje swoje wyroby można wypunktować Maroko, Egipt, RPA, Algierię, Tunezję czy Mali. Kolejne kontynenty, na których Aspel jest aktywny to Australia, a także Ameryka (Chile, Gwatemala, Kolumbia, Salwador) i Azja (tu także lista jest długa, np. Turcja, Indonezja, Emiraty Arabskie, Indie, Wietnam, Tajlandia, Bangladesz czy Uzbekistan).

Stoisko firmy © Aspel na targach Medica 2016

Jak podkreśla Andrzej Wrześniowski, już sam fakt, że Aspel działa nieprzerwanie od 30 lat i wciąż się rozwija jest sukcesem, ale założyciel spółki zwraca uwagę także na pewne kamienie milowe w historii firmy. To momenty, gdy rozszerzano kompetencje i tworzono nowe działy, stopniowo przejmujące coraz szerszy zakres działalności. – Dążymy do tego, by cały proces produkcji, począwszy od projektowania, po końcowy montaż i testowanie był w naszych rękach i praktycznie już się nam to udało – mówi Wrześniowski. W zabierzowskiej fabryce inżynierowie firmy Aspel projektują urządzenia, które następnie są montowane na płytkach PCB wyprodukowanych przy użyciu własnej linii. Aspel sam montuje elektronikę, projektuje i produkuje mechanikę oraz wytwarza elementy powstałe w formach wtryskowych, które również są projektowane i wykonywane w zakładowej narzędziowni. Zakład posiada nawet własną stolarnię, bo niektóre elementy urządzeń zrobione są z materiałów drewnopochodnych. Duże znaczenie ma też laboratorium, bo badania, by wspomnieć tylko o EMC, są niezwykle istotne w procesie projektowania i produkcji sprzętu medycznego. Własny sprzęt laboratoryjny znacznie upraszcza projektowanie, a co więcej, skraca czas w porównaniu z sytuacją, gdy takie usługi są zlecane na zewnątrz.

Jak zauważa nasz rozmówca, Aspel nie zamierza zmieniać profilu działalności, nadal będzie zajmował się projektowaniem i produkcją diagnostycznego sprzętu medycznego. Firma nie zamierza jednak stać w miejscu i wciąż angażuje się w nowe przedsięwzięcia. Jednym z nich będzie rozszerzenie oferty o nowy typ urządzeń – tym razem do audiometrii, czyli pomiarów słuchu.

Stoisko firmy © Aspel na targach Medica 2016

Jak podkreśla Andrzej Wrześniowski, już sam fakt, że Aspel działa nieprzerwanie od 30 lat i wciąż się rozwija jest sukcesem, ale założyciel spółki zwraca uwagę także na pewne kamienie milowe w historii firmy. To momenty, gdy rozszerzano kompetencje i tworzono nowe działy, stopniowo przejmujące coraz szerszy zakres działalności. – Dążymy do tego, by cały proces produkcji, począwszy od projektowania, po końcowy montaż i testowanie był w naszych rękach i praktycznie już się nam to udało – mówi Wrześniowski. W zabierzowskiej fabryce inżynierowie firmy Aspel projektują urządzenia, które następnie są montowane na płytkach PCB wyprodukowanych przy użyciu własnej linii. Aspel sam montuje elektronikę, projektuje i produkuje mechanikę oraz wytwarza elementy powstałe w formach wtryskowych, które również są projektowane i wykonywane w zakładowej narzędziowni. Zakład posiada nawet własną stolarnię, bo niektóre elementy urządzeń zrobione są z materiałów drewnopochodnych. Duże znaczenie ma też laboratorium, bo badania, by wspomnieć tylko o EMC, są niezwykle istotne w procesie projektowania i produkcji sprzętu medycznego. Własny sprzęt laboratoryjny znacznie upraszcza projektowanie, a co więcej, skraca czas w porównaniu z sytuacją, gdy takie usługi są zlecane na zewnątrz.

Jak zauważa nasz rozmówca, Aspel nie zamierza zmieniać profilu działalności, nadal będzie zajmował się projektowaniem i produkcją diagnostycznego sprzętu medycznego. Firma nie zamierza jednak stać w miejscu i wciąż angażuje się w nowe przedsięwzięcia. Jednym z nich będzie rozszerzenie oferty o nowy typ urządzeń – tym razem do audiometrii, czyli pomiarów słuchu.