© kirill zdorov dreamstime.com

Analizy |

Lutowanie automatyczne versus lutowanie ręczne

Artykuł przedstawia powody, dla których warto rozważyć przestawienie produkcji z lutowania ręcznego na lutowanie przy pomocy robota.

Powtarzalność lutowania

Zapewnienie całkowicie niezmiennej jakości lutowania przez operatora wydaje sie wręcz niemozliwie w długim okresie czasu. Wśród parametrów, które należy ściśle kontrolować, należy wymienić czasy nagrzewania (tj. nagrzewanie wstępne oraz czas kontaktu), objętość lutowia oraz czas wykonania lutu, parametr ważny z punktu widzenia konieczności zachowania ciągłej produkcji.

Stosując sterowane mikroprocesorowo systemy lutujące, wymienione parametry są precyzyjnie kontrolowane, a każde połączenie lutownicze ma ten sam wygląd, objętość itp. Obecnie, wielu producentów z sektora motoryzacyjnego wyklucza PCB od swoich dostawców w kategoriach Tier I, II oraz III lutowane ręcznie, ze względu na brak powtarzalności i występowanie defektów.

Oczywiście, niektórzy utalentowani operatorzy są w stanie zapewnić wysoką jakość lutowania. Jednak ci najbardziej utalentowani pracownicy są bardzo często szybko awansowani na wyższe stanowiska, wymagające większej odpowiedzialności. Ponowny trening i certyfikowanie nowego personelu to proces wymagający czasu i wydatków. Szkolenie operatora robota lutującego jest nieporównanie prostsze, szybsze i bardziej efektywne kosztowo, a sam poziom wymaganych umiejętności nie jest już tak wysoki. Roboty lutujące działają w trybie 24/7. Nie biorą chorobowego, nie urywają się z pracy wcześniej, ich oczy się nie męczą ani nie tracą koncentracji, zapewniając tym samym nieporównywalnie większa powtarzalność. Podobnie, komponenty we współczesnych układach są bardzo gęsto upakowane, a połączenia lutownicze są rozsiane na całej powierzchni płytki. Robot zaprogramowany jest tak, aby nie przeoczyć żadnego, nawet najmniejszego padu, ukrytego pomiędzy komponentami SMT. Cykl produkcji Badania pokazały, iż w czasie pracy operatora kolba lutownicy znajduje się przez około 30-40% czasu pracy na podstawie lutownicy. Oznacza to, że przez ten czas operator nie lutuje ze względu na zmęczenie czy inne czynniki, w przeciwieństwie do robota, który lutuje w trybie ciągłym. W przypadku robota łatwiej jest tez obliczyć i przewidzieć tempo pracy, jako że czas poświęcony na jedna płytkę jest zawsze taki sam. Płynność produkcji Lutowanie ręczne wydaje sie być efektywne jedynie w przypadku całych linii opartych na operacjach manualnych. Zdarzają się przypadki, gdzie zautomatyzowana linia produkcyjna posiada również stacje pracy manualnej. Ich obecność wymaga zdjęcia PCB z przenośnika oraz potem ponownego ich załadowania. Stwarza to ryzyko utraty komponentu czy wystąpienia defektu, ale także nie pozwala na pracę całej linii z zaplanowaną płynnością, tworząc wąskie gardło całego procesu. Zastosowanie robotów lutujących w zautomatyzowanym otoczeniu umożliwia zachowanie płynności produkcji, bez stwarzania wąskich gardeł. Kolejną zaletą jest możliwość zastosowania in-line automatycznej inspekcji optycznej czy choćby kamer 2D, monitorującej proces lutowania bez konieczności ładowania czy rozładowywania PCB przez operatora. Wyposażenie do lutowania automatycznego Kolejnym argumentem przemawiającym za wprowadzeniem robotów lutujących jest ich duże zróżnicowanie i wysoki stopień dostosowania sprzętu do konkretnej aplikacji. Najpopularniejszym typem robotów lutujących są systemy ‘top-side’, umożliwiające lutowanie nieomal wszystkich typów komponentów po procesie lutowania na fali i/lub lutowania rozpływowego. Sprostanie wymaganiom konkretnych aplikacji wspomaga szeroki wybór grotów, o szerokim wyborze profilu temperaturowego, geometrii, rozmiarów itp. Natomiast systemy typu ‘bottom-side’ są bardzo ciekawą alternatywą w aplikacjach wymagających lutowania konektorów czy dużych elementów rozpraszających ciepło. Inną technologią, zastępującą lutowanie ręczne jest lutowanie laserowe, szczególnie przydatne lutowaniu micro, gdzie połączenia są na tyle małe, że operator musi ciągle patrzeć przez mikroskop. Jest to bardzo czasochłonne oraz męczące dla operatora. W szczególności przypadki takie występują w aplikacjach medycznych czy połączeniach konektorów, gdzie połączenia bywają zbyt małe aby lutować je ręcznie, nawet przy zastosowaniu mikroskopu. Technologie w systemach zrobotyzowanych Podawanie lutowia

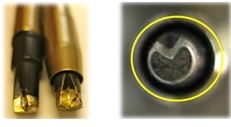

Niektóre, bardziej zaawansowane system lutujące, wykorzystują profesjonalne podajniki spoiwa, nakłuwające drut lutowniczy aż do rdzenia topnika. Funkcja ta znacznie ogranicza powstawanie się kulek lutowniczych dzięki możliwości wcześniejszego pozbycia się gazu z topnika poprzez wykonane wcześniej otwory. W przypadku podawania drutu w procesie lutowania ręcznego topnik, nie ma możliwości pozbycia się gazu, a tym samym dochodzi to tzw. mikro-wybuchu - spoiwo wraz z drutem lutowniczym pryska tworząc małe kuleczki cyny na polutowanym wyrobie. Technologie grotów Przy produkcji grotów, przeznaczonych do lutowania automatycznego, stosuje się technologię wielowarstwowego pokrywania powierzchni, zapewniającą znacznie dłuższy okres użytkowania grotów w porównaniu do stosowanych w lutowaniu ręcznym. Jest to szczególnie ważne w przypadku systemów zrobotyzowanych, po to aby zapewnić możliwe długie, nieprzerywane koniecznością wymiany grota cykle produkcyjne. Wiele z używanych grotów ma żywotność od 2.000 do 10.000 połączeń (żywotność skraca się w przypadku procesu bezołowiowego).

Wiele typów grotów ma też wbudowane termopary typu K oraz grzałki o mocy od 130 do 200 watów. Połączenie to zapewnia bardzo szybkie nagrzewanie się oraz stabilną temperaturę procesu lutowania. W procesie lutowania bezołowiowego rekomenduje się stosowanie azotu. Stosuje się przykładowo zintegrowane rękawy, doprowadzające azot w okolice końcówki grotu i tworzące odpowiednią atmosferę wokół niego. Czasami stosuje się także doprowadzenie azotu z zewnętrznych, istniejących już instalacji. Zaletami stosowania azotu są redukcja temperatury procesu (w przypadku wstępnego podgrzania azotu), minimalizacja oksydacji oraz przedłużenie żywotności grotu. © Apollo Artykuł zamieszczono dzięki uprzejmości firmy C.H.Erbsloeh