© xdew77 dreamstime.com

Analizy |

Polski przemysł inwestuje w roboty i obrabiarki przemysłowe

W Polsce jest już ponad 8 500 robotów przemysłowych, a liczba centrów obróbkowych wzrosła o przeszło 20%, przekraczając 15 500 sztuk.

W latach 2010-2012 Polska należała do grona krajów o największym udziale przedsiębiorstw aktywnych innowacyjnie, które skorzystały z finansowego wsparcia Unii Europejskiej. We wspomnianym okresie, pomoc otrzymało 21,7 proc. przedsiębiorstw przemysłowych. Nie inaczej było w późniejszym czasie. W latach 2012 - 2014 odsetek firm - beneficjentów korzystających z publicznego wsparcia był wyższy o 2,2 p. proc. Szczegółowe analizy ekspertów pokazują, że najwięcej inwestycji w przemyśle dokonało się w 2014 roku.

Maszyny na własny rachunek

W 2014 r. przedsiębiorstwa przemysłowe 57,5 proc. dostępnych środków przeznaczyły na nabycie maszyn i urządzeń technicznych, środków transportowych, narzędzi, przyrządów, ruchomości i wyposażenia, które są niezbędne do prowadzenia działalności innowacyjnej. Rosnące potrzeby i wymagania produkcji zadecydowały o tym, że na technologię przeznaczono o 3,5 proc. więcej środków niż w roku ubiegłym.

Głównym źródłem finansowania nakładów na działalność innowacyjną były środki własne przedsiębiorstw. W 2014 r. stanowiły one 69,2 proc. wszystkich poniesionych na ten cel nakładów w przedsiębiorstwach przemysłowych.

Maszyny na własny rachunek

W 2014 r. przedsiębiorstwa przemysłowe 57,5 proc. dostępnych środków przeznaczyły na nabycie maszyn i urządzeń technicznych, środków transportowych, narzędzi, przyrządów, ruchomości i wyposażenia, które są niezbędne do prowadzenia działalności innowacyjnej. Rosnące potrzeby i wymagania produkcji zadecydowały o tym, że na technologię przeznaczono o 3,5 proc. więcej środków niż w roku ubiegłym.

Głównym źródłem finansowania nakładów na działalność innowacyjną były środki własne przedsiębiorstw. W 2014 r. stanowiły one 69,2 proc. wszystkich poniesionych na ten cel nakładów w przedsiębiorstwach przemysłowych.

Zdaniem Jędrzeja Kowalczyka jest duża szansa, że procesy inwestycyjne będą kontynuowane w kolejnych latach. - Najnowsza technologia w Polsce jest już łatwo dostępna, podobnie jak szerokie możliwości finansowania jej zakupu. Jednak polscy przedsiębiorcy, w przeciwieństwie do inwestorów z innych krajów Europy, wolą inwestować własne pieniądze. Myślę, że ta tendencja będzie się utrzymywać, choćby za sprawą obowiązującej już od tego roku ustawy o wspieraniu innowacyjności, która pozwala na odliczanie od podatku wydatków na cele innowacyjne – mówi Kowalczyk.

Robotyzacja staje się modna

Najnowsza analiza działalności innowacyjnej przedsiębiorstw pokazuje, że w Polsce przybywa firm, które zaczynają dostrzegać zalety automatyzacji produkcji. W 2014 r. odsetek przedsiębiorstw przemysłowych posiadających zainstalowane środki automatyzacji procesów produkcyjnych zwiększył się o 1,8 p. proc., sprawiając, że dziś w niemal 3 na 10 firm produkujących w Polsce, procesy są już zautomatyzowane.

W 2014 r. przedsiębiorstwa wykazały ponad 43 tys. sztuk komputerów do sterowania i regulacji procesów produkcyjnych – co oznacza, że było ich o 5,3 proc. więcej niż w roku wcześniejszym. Liczba linii automatycznych i sterowanych komputerem zwiększyła się w skali roku odpowiednio o 4,0 proc. i 9,0 proc. Największy wzrost w porównaniu z 2013 rokiem, bo aż o 20,5 proc., dotyczył liczby centrów obróbkowych.

- Współczesne środki automatyzacji produkcji, a w szczególności nowoczesne centra obróbkowe, sterowane numerycznie, charakteryzują się niezwykłą szybkością, precyzją i wydajnością. Dzięki wytwarzaniu perfekcyjnych jakościowo detali są one bezsprzecznie źródłem przewag konkurencyjnych poszczególnych firm oraz motorem innowacyjności w takich sektorach jak motoryzacja, przemysł lotniczy czy nawet ochrona zdrowia – podkreśla Jędrzej Kowalczyk.

Najbardziej chłonnym sektorem pod względem technologii jest wciąż przetwórstwo przemysłowe. Raport GUS pokazuje, że firmy z tego działu posiadały najwięcej środków automatyzacji przemysłu - 82 proc. wszystkich komputerów do sterowania i regulacji procesów technologicznych, 90 proc. automatycznych lub sterowanych komputerowo linii produkcyjnych, precyzyjnych obrabiarek, laserów etc., a w przypadku robotów i manipulatorów przemysłowych udział ten wyniósł prawie 100 proc.

Zdaniem Jędrzeja Kowalczyka jest duża szansa, że procesy inwestycyjne będą kontynuowane w kolejnych latach. - Najnowsza technologia w Polsce jest już łatwo dostępna, podobnie jak szerokie możliwości finansowania jej zakupu. Jednak polscy przedsiębiorcy, w przeciwieństwie do inwestorów z innych krajów Europy, wolą inwestować własne pieniądze. Myślę, że ta tendencja będzie się utrzymywać, choćby za sprawą obowiązującej już od tego roku ustawy o wspieraniu innowacyjności, która pozwala na odliczanie od podatku wydatków na cele innowacyjne – mówi Kowalczyk.

Robotyzacja staje się modna

Najnowsza analiza działalności innowacyjnej przedsiębiorstw pokazuje, że w Polsce przybywa firm, które zaczynają dostrzegać zalety automatyzacji produkcji. W 2014 r. odsetek przedsiębiorstw przemysłowych posiadających zainstalowane środki automatyzacji procesów produkcyjnych zwiększył się o 1,8 p. proc., sprawiając, że dziś w niemal 3 na 10 firm produkujących w Polsce, procesy są już zautomatyzowane.

W 2014 r. przedsiębiorstwa wykazały ponad 43 tys. sztuk komputerów do sterowania i regulacji procesów produkcyjnych – co oznacza, że było ich o 5,3 proc. więcej niż w roku wcześniejszym. Liczba linii automatycznych i sterowanych komputerem zwiększyła się w skali roku odpowiednio o 4,0 proc. i 9,0 proc. Największy wzrost w porównaniu z 2013 rokiem, bo aż o 20,5 proc., dotyczył liczby centrów obróbkowych.

- Współczesne środki automatyzacji produkcji, a w szczególności nowoczesne centra obróbkowe, sterowane numerycznie, charakteryzują się niezwykłą szybkością, precyzją i wydajnością. Dzięki wytwarzaniu perfekcyjnych jakościowo detali są one bezsprzecznie źródłem przewag konkurencyjnych poszczególnych firm oraz motorem innowacyjności w takich sektorach jak motoryzacja, przemysł lotniczy czy nawet ochrona zdrowia – podkreśla Jędrzej Kowalczyk.

Najbardziej chłonnym sektorem pod względem technologii jest wciąż przetwórstwo przemysłowe. Raport GUS pokazuje, że firmy z tego działu posiadały najwięcej środków automatyzacji przemysłu - 82 proc. wszystkich komputerów do sterowania i regulacji procesów technologicznych, 90 proc. automatycznych lub sterowanych komputerowo linii produkcyjnych, precyzyjnych obrabiarek, laserów etc., a w przypadku robotów i manipulatorów przemysłowych udział ten wyniósł prawie 100 proc.

Najbardziej zautomatyzowane działy przemysłu

Najnowsze statystyki GUS wskazują, że w Polsce pracuje już 8513 robotów przemysłowych, ponad 4500 manipulatorów, 15537 centrów obróbkowych, 20098 linii automatycznych i 18696 linii sterowanych komputerowo oraz 43543 komputerów do sterowania procesami technologicznymi.

Na liście najbardziej zautomatyzowanych branż polskiego przemysłu bezsprzecznie dominuje „Produkcja pojazdów samochodowych, przyczep i naczep” (13,5 proc. wszystkich środków automatyzacji przemysłu zainstalowanych w zakładach w Polsce). Największą grupę tworzą tu „Roboty i manipulatory przemysłowe”, które w 2014 r. stanowiły jedną trzecią wszystkich środków automatyzacji w tym dziale oraz 42,9 proc. ogólnej liczby tych urządzeń zainstalowanych w przedsiębiorstwach przemysłowych. W grupie silnie zautomatyzowanych sektorów wysoką pozycję wciąż utrzymuje: „Produkcja wyrobów z gumy i tworzyw sztucznych” posiadająca 12,4 proc. spośród wszystkich środków automatyzacji w Polsce, „Produkcja wyrobów z metali” - odpowiednio 10,7 proc., „Produkcja artykułów spożywczych” - 7 proc., „Produkcja komputerów, wyrobów elektronicznych i optycznych” - 6,33 proc.

Automatyzacja coraz częściej sprawdza się także w innych sektorach. Na przestrzeni ostatnich dwóch lat widać wyraźne przyspieszenie w tym względzie w przemyśle tekstylnym i odzieżowym oraz sektorze produkcji wyrobów tytoniowych. Są to branże, które z jednej strony borykają się z rosnącą presją konkurencyjną a z drugiej strony zaostrzonymi wymogami w zakresie bezpieczeństwa i higieny pracy, a także norm zdrowotnych i środowiskowych. W produkcji odzieży wykorzystywanych jest obecnie 2000 środków automatyzacji przemysłu. W porównaniu do 2013 roku, kiedy było ich tylko 543, oznacza to wzrost o blisko 370 proc. W branży tekstylnej liczba automatów wzrosła o około 20 proc. Nieco mniej spektakularnym wynikiem może pochwalić się przemysł tytoniowy, który także wyróżnia się pod względem tempa instalacji nowych środków automatyzacji produkcji. Na koniec 2014 r. w przedsiębiorstwach z tego działu było zainstalowanych 500 środków automatyzacji tj. o 170 proc. więcej niż w roku poprzednim.

Główne bariery uniemożliwiające wprowadzanie technologii do przemysłu

Wyniki badania GUS wskazują, że ok. trzy czwarte przedsiębiorstw przemysłowych i usługowych, które w latach 2012-2014 nie wdrożyły innowacji, jako przyczynę podały brak przekonującego powodu dla ich wprowadzenia. Dość zaskakujący jest fakt, że przedsiębiorstwa tłumacząc swoją bierność, wskazywały przede wszystkim na brak dobrych pomysłów na innowacje. Pozostałe podmioty rozważały wdrożenie innowacji, ale napotkane bariery okazały się dla nich nie do przejścia. Co czwarte przedsiębiorstwo przemysłowe, jako najbardziej znaczącą barierę wskazało brak możliwości finansowania innowacji ze źródeł wewnętrznych przedsiębiorstwa. W przypadku firm przemysłowych, najrzadziej wskazywano na brak personelu o odpowiednich umiejętnościach w przedsiębiorstwie (11,7% nie-innowacyjnych podmiotów).

Najbardziej zautomatyzowane działy przemysłu

Najnowsze statystyki GUS wskazują, że w Polsce pracuje już 8513 robotów przemysłowych, ponad 4500 manipulatorów, 15537 centrów obróbkowych, 20098 linii automatycznych i 18696 linii sterowanych komputerowo oraz 43543 komputerów do sterowania procesami technologicznymi.

Na liście najbardziej zautomatyzowanych branż polskiego przemysłu bezsprzecznie dominuje „Produkcja pojazdów samochodowych, przyczep i naczep” (13,5 proc. wszystkich środków automatyzacji przemysłu zainstalowanych w zakładach w Polsce). Największą grupę tworzą tu „Roboty i manipulatory przemysłowe”, które w 2014 r. stanowiły jedną trzecią wszystkich środków automatyzacji w tym dziale oraz 42,9 proc. ogólnej liczby tych urządzeń zainstalowanych w przedsiębiorstwach przemysłowych. W grupie silnie zautomatyzowanych sektorów wysoką pozycję wciąż utrzymuje: „Produkcja wyrobów z gumy i tworzyw sztucznych” posiadająca 12,4 proc. spośród wszystkich środków automatyzacji w Polsce, „Produkcja wyrobów z metali” - odpowiednio 10,7 proc., „Produkcja artykułów spożywczych” - 7 proc., „Produkcja komputerów, wyrobów elektronicznych i optycznych” - 6,33 proc.

Automatyzacja coraz częściej sprawdza się także w innych sektorach. Na przestrzeni ostatnich dwóch lat widać wyraźne przyspieszenie w tym względzie w przemyśle tekstylnym i odzieżowym oraz sektorze produkcji wyrobów tytoniowych. Są to branże, które z jednej strony borykają się z rosnącą presją konkurencyjną a z drugiej strony zaostrzonymi wymogami w zakresie bezpieczeństwa i higieny pracy, a także norm zdrowotnych i środowiskowych. W produkcji odzieży wykorzystywanych jest obecnie 2000 środków automatyzacji przemysłu. W porównaniu do 2013 roku, kiedy było ich tylko 543, oznacza to wzrost o blisko 370 proc. W branży tekstylnej liczba automatów wzrosła o około 20 proc. Nieco mniej spektakularnym wynikiem może pochwalić się przemysł tytoniowy, który także wyróżnia się pod względem tempa instalacji nowych środków automatyzacji produkcji. Na koniec 2014 r. w przedsiębiorstwach z tego działu było zainstalowanych 500 środków automatyzacji tj. o 170 proc. więcej niż w roku poprzednim.

Główne bariery uniemożliwiające wprowadzanie technologii do przemysłu

Wyniki badania GUS wskazują, że ok. trzy czwarte przedsiębiorstw przemysłowych i usługowych, które w latach 2012-2014 nie wdrożyły innowacji, jako przyczynę podały brak przekonującego powodu dla ich wprowadzenia. Dość zaskakujący jest fakt, że przedsiębiorstwa tłumacząc swoją bierność, wskazywały przede wszystkim na brak dobrych pomysłów na innowacje. Pozostałe podmioty rozważały wdrożenie innowacji, ale napotkane bariery okazały się dla nich nie do przejścia. Co czwarte przedsiębiorstwo przemysłowe, jako najbardziej znaczącą barierę wskazało brak możliwości finansowania innowacji ze źródeł wewnętrznych przedsiębiorstwa. W przypadku firm przemysłowych, najrzadziej wskazywano na brak personelu o odpowiednich umiejętnościach w przedsiębiorstwie (11,7% nie-innowacyjnych podmiotów).

- Wyniki tego badania pokrywają się z wnioskami ekspertów IBnGR, którzy w swoim raporcie ujawnili, że największą barierą przy wdrażaniu nowych technologii jest nie tylko brak świadomości korzyści oferowanych przez technologię ale często własne uprzedzenia przedsiębiorców. Zarządzający produkcją w Polsce wciąż myślą o wdrożeniu jak o wysokim koszcie, którego nie warto ponosić bo się długo zwraca. Nie biorą pod uwagę możliwości rozwoju czy zwiększenia skali działania firmy, poprawy jakości i wydajności produkcji, jakie niesie ze sobą zaawansowana technologia. Takie podejście skutecznie ogranicza konkurencyjność przedsiębiorstwa, a w dłuższym okresie powoduje jego powolny upadek - reasumuje Jędrzej Kowalczyk.

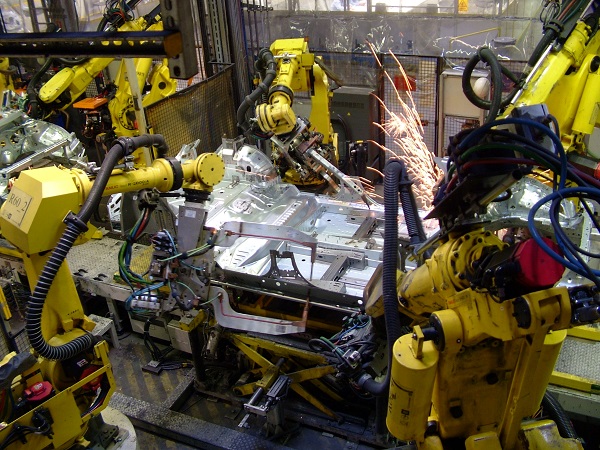

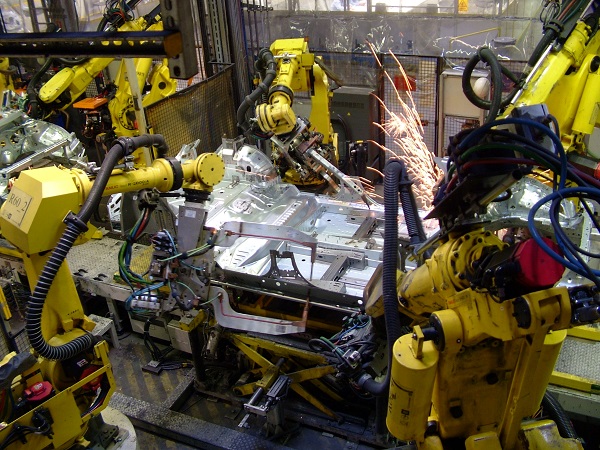

Źródło: © FANUC Polska

- Wyniki tego badania pokrywają się z wnioskami ekspertów IBnGR, którzy w swoim raporcie ujawnili, że największą barierą przy wdrażaniu nowych technologii jest nie tylko brak świadomości korzyści oferowanych przez technologię ale często własne uprzedzenia przedsiębiorców. Zarządzający produkcją w Polsce wciąż myślą o wdrożeniu jak o wysokim koszcie, którego nie warto ponosić bo się długo zwraca. Nie biorą pod uwagę możliwości rozwoju czy zwiększenia skali działania firmy, poprawy jakości i wydajności produkcji, jakie niesie ze sobą zaawansowana technologia. Takie podejście skutecznie ogranicza konkurencyjność przedsiębiorstwa, a w dłuższym okresie powoduje jego powolny upadek - reasumuje Jędrzej Kowalczyk.

Źródło: © FANUC Polska

Zmieniające się uwarunkowania gospodarcze i rosnąca presja konkurencyjna powodują, że polskie przedsiębiorstwa przemysłowe zaczynają dostrzegać zalety inwestycji w innowacje. Według najnowszego raportu GUS „Działalność innowacyjna przedsiębiorstw w latach 2012-2014", całkowite nakłady na działalność innowacyjną w Polsce w 2014 r. wyniosły 36,7 mld PLN, z czego przedsiębiorstwa przemysłowe wydały 24,6 mld PLN. Aż 18,5 mld PLN przeznaczono na środki trwałe m.in. maszyny, narzędzia i urządzenia techniczne.Najnowszy raport ekspertów Urzędu Statystycznego w Szczecinie pokazuje, że w sektorze przedsiębiorstw przemysłowych w latach 2012-2014, liczba przedsiębiorstw aktywnych innowacyjnie wzrosła z 18,4 do 18,6 proc. w porównaniu do lat 2011-2013. Nakłady na działalność innowacyjną w tej grupie przedsiębiorstw na przestrzeni tylko jednego 2014 roku wzrosły o 17,5 proc., osiągając poziom 24,6 mld zł. Poziom nakładów przypadających na działalność innowacyjną w skali jednego przedsiębiorstwa zwiększył się o 0,8 mln zł do kwoty 5,6 mln zł. - Innowacje w przemyśle to podstawa sukcesu firm i prężnego rozwoju gospodarki. Firmy, które dążą do poprawy innowacyjności swoich produktów czy metod ich wytwarzania, mają szansę produkować na najwyższym światowym poziomie, a dzięki temu swobodnie konkurować nawet na najtrudniejszych rynkach. Cieszy nas zarówno fakt, że przedsiębiorcy zaczynają wierzyć w innowacje, jak i to, że możemy ich aktywnie wspierać w procesach wdrożeniowych - podkreśla Jędrzej Kowalczyk, prezes firmy FANUC Polska, działającej w sektorze technologii CNC i robotyki przemysłowej. Mimo rosnącej liczby firm wprowadzających innowacje oraz stosunkowo łatwego dostępu do finansowania inwestycji, dystans, jaki dzieli nasz kraj od europejskiej czołówki w tym zakresie, wciąż jest duży. Niestety, podobnie sytuacja wygląda w przypadku działalności badawczo-rozwojowej. Powoli rosnące od kilku lat nakłady na B+R powodują, że ich obecna wysokość w kwocie 90,3 euro w przeliczeniu na 1 mieszkańca, plasuje nasz kraj na 24. pozycji wśród 28 krajów Unii Europejskiej, gdzie średnia wartość nakładów wynosi 542 euro.

Maszyny na własny rachunek

W 2014 r. przedsiębiorstwa przemysłowe 57,5 proc. dostępnych środków przeznaczyły na nabycie maszyn i urządzeń technicznych, środków transportowych, narzędzi, przyrządów, ruchomości i wyposażenia, które są niezbędne do prowadzenia działalności innowacyjnej. Rosnące potrzeby i wymagania produkcji zadecydowały o tym, że na technologię przeznaczono o 3,5 proc. więcej środków niż w roku ubiegłym.

Głównym źródłem finansowania nakładów na działalność innowacyjną były środki własne przedsiębiorstw. W 2014 r. stanowiły one 69,2 proc. wszystkich poniesionych na ten cel nakładów w przedsiębiorstwach przemysłowych.

Maszyny na własny rachunek

W 2014 r. przedsiębiorstwa przemysłowe 57,5 proc. dostępnych środków przeznaczyły na nabycie maszyn i urządzeń technicznych, środków transportowych, narzędzi, przyrządów, ruchomości i wyposażenia, które są niezbędne do prowadzenia działalności innowacyjnej. Rosnące potrzeby i wymagania produkcji zadecydowały o tym, że na technologię przeznaczono o 3,5 proc. więcej środków niż w roku ubiegłym.

Głównym źródłem finansowania nakładów na działalność innowacyjną były środki własne przedsiębiorstw. W 2014 r. stanowiły one 69,2 proc. wszystkich poniesionych na ten cel nakładów w przedsiębiorstwach przemysłowych.

Zdaniem Jędrzeja Kowalczyka jest duża szansa, że procesy inwestycyjne będą kontynuowane w kolejnych latach. - Najnowsza technologia w Polsce jest już łatwo dostępna, podobnie jak szerokie możliwości finansowania jej zakupu. Jednak polscy przedsiębiorcy, w przeciwieństwie do inwestorów z innych krajów Europy, wolą inwestować własne pieniądze. Myślę, że ta tendencja będzie się utrzymywać, choćby za sprawą obowiązującej już od tego roku ustawy o wspieraniu innowacyjności, która pozwala na odliczanie od podatku wydatków na cele innowacyjne – mówi Kowalczyk.

Robotyzacja staje się modna

Najnowsza analiza działalności innowacyjnej przedsiębiorstw pokazuje, że w Polsce przybywa firm, które zaczynają dostrzegać zalety automatyzacji produkcji. W 2014 r. odsetek przedsiębiorstw przemysłowych posiadających zainstalowane środki automatyzacji procesów produkcyjnych zwiększył się o 1,8 p. proc., sprawiając, że dziś w niemal 3 na 10 firm produkujących w Polsce, procesy są już zautomatyzowane.

W 2014 r. przedsiębiorstwa wykazały ponad 43 tys. sztuk komputerów do sterowania i regulacji procesów produkcyjnych – co oznacza, że było ich o 5,3 proc. więcej niż w roku wcześniejszym. Liczba linii automatycznych i sterowanych komputerem zwiększyła się w skali roku odpowiednio o 4,0 proc. i 9,0 proc. Największy wzrost w porównaniu z 2013 rokiem, bo aż o 20,5 proc., dotyczył liczby centrów obróbkowych.

- Współczesne środki automatyzacji produkcji, a w szczególności nowoczesne centra obróbkowe, sterowane numerycznie, charakteryzują się niezwykłą szybkością, precyzją i wydajnością. Dzięki wytwarzaniu perfekcyjnych jakościowo detali są one bezsprzecznie źródłem przewag konkurencyjnych poszczególnych firm oraz motorem innowacyjności w takich sektorach jak motoryzacja, przemysł lotniczy czy nawet ochrona zdrowia – podkreśla Jędrzej Kowalczyk.

Najbardziej chłonnym sektorem pod względem technologii jest wciąż przetwórstwo przemysłowe. Raport GUS pokazuje, że firmy z tego działu posiadały najwięcej środków automatyzacji przemysłu - 82 proc. wszystkich komputerów do sterowania i regulacji procesów technologicznych, 90 proc. automatycznych lub sterowanych komputerowo linii produkcyjnych, precyzyjnych obrabiarek, laserów etc., a w przypadku robotów i manipulatorów przemysłowych udział ten wyniósł prawie 100 proc.

Zdaniem Jędrzeja Kowalczyka jest duża szansa, że procesy inwestycyjne będą kontynuowane w kolejnych latach. - Najnowsza technologia w Polsce jest już łatwo dostępna, podobnie jak szerokie możliwości finansowania jej zakupu. Jednak polscy przedsiębiorcy, w przeciwieństwie do inwestorów z innych krajów Europy, wolą inwestować własne pieniądze. Myślę, że ta tendencja będzie się utrzymywać, choćby za sprawą obowiązującej już od tego roku ustawy o wspieraniu innowacyjności, która pozwala na odliczanie od podatku wydatków na cele innowacyjne – mówi Kowalczyk.

Robotyzacja staje się modna

Najnowsza analiza działalności innowacyjnej przedsiębiorstw pokazuje, że w Polsce przybywa firm, które zaczynają dostrzegać zalety automatyzacji produkcji. W 2014 r. odsetek przedsiębiorstw przemysłowych posiadających zainstalowane środki automatyzacji procesów produkcyjnych zwiększył się o 1,8 p. proc., sprawiając, że dziś w niemal 3 na 10 firm produkujących w Polsce, procesy są już zautomatyzowane.

W 2014 r. przedsiębiorstwa wykazały ponad 43 tys. sztuk komputerów do sterowania i regulacji procesów produkcyjnych – co oznacza, że było ich o 5,3 proc. więcej niż w roku wcześniejszym. Liczba linii automatycznych i sterowanych komputerem zwiększyła się w skali roku odpowiednio o 4,0 proc. i 9,0 proc. Największy wzrost w porównaniu z 2013 rokiem, bo aż o 20,5 proc., dotyczył liczby centrów obróbkowych.

- Współczesne środki automatyzacji produkcji, a w szczególności nowoczesne centra obróbkowe, sterowane numerycznie, charakteryzują się niezwykłą szybkością, precyzją i wydajnością. Dzięki wytwarzaniu perfekcyjnych jakościowo detali są one bezsprzecznie źródłem przewag konkurencyjnych poszczególnych firm oraz motorem innowacyjności w takich sektorach jak motoryzacja, przemysł lotniczy czy nawet ochrona zdrowia – podkreśla Jędrzej Kowalczyk.

Najbardziej chłonnym sektorem pod względem technologii jest wciąż przetwórstwo przemysłowe. Raport GUS pokazuje, że firmy z tego działu posiadały najwięcej środków automatyzacji przemysłu - 82 proc. wszystkich komputerów do sterowania i regulacji procesów technologicznych, 90 proc. automatycznych lub sterowanych komputerowo linii produkcyjnych, precyzyjnych obrabiarek, laserów etc., a w przypadku robotów i manipulatorów przemysłowych udział ten wyniósł prawie 100 proc.

Najbardziej zautomatyzowane działy przemysłu

Najnowsze statystyki GUS wskazują, że w Polsce pracuje już 8513 robotów przemysłowych, ponad 4500 manipulatorów, 15537 centrów obróbkowych, 20098 linii automatycznych i 18696 linii sterowanych komputerowo oraz 43543 komputerów do sterowania procesami technologicznymi.

Na liście najbardziej zautomatyzowanych branż polskiego przemysłu bezsprzecznie dominuje „Produkcja pojazdów samochodowych, przyczep i naczep” (13,5 proc. wszystkich środków automatyzacji przemysłu zainstalowanych w zakładach w Polsce). Największą grupę tworzą tu „Roboty i manipulatory przemysłowe”, które w 2014 r. stanowiły jedną trzecią wszystkich środków automatyzacji w tym dziale oraz 42,9 proc. ogólnej liczby tych urządzeń zainstalowanych w przedsiębiorstwach przemysłowych. W grupie silnie zautomatyzowanych sektorów wysoką pozycję wciąż utrzymuje: „Produkcja wyrobów z gumy i tworzyw sztucznych” posiadająca 12,4 proc. spośród wszystkich środków automatyzacji w Polsce, „Produkcja wyrobów z metali” - odpowiednio 10,7 proc., „Produkcja artykułów spożywczych” - 7 proc., „Produkcja komputerów, wyrobów elektronicznych i optycznych” - 6,33 proc.

Automatyzacja coraz częściej sprawdza się także w innych sektorach. Na przestrzeni ostatnich dwóch lat widać wyraźne przyspieszenie w tym względzie w przemyśle tekstylnym i odzieżowym oraz sektorze produkcji wyrobów tytoniowych. Są to branże, które z jednej strony borykają się z rosnącą presją konkurencyjną a z drugiej strony zaostrzonymi wymogami w zakresie bezpieczeństwa i higieny pracy, a także norm zdrowotnych i środowiskowych. W produkcji odzieży wykorzystywanych jest obecnie 2000 środków automatyzacji przemysłu. W porównaniu do 2013 roku, kiedy było ich tylko 543, oznacza to wzrost o blisko 370 proc. W branży tekstylnej liczba automatów wzrosła o około 20 proc. Nieco mniej spektakularnym wynikiem może pochwalić się przemysł tytoniowy, który także wyróżnia się pod względem tempa instalacji nowych środków automatyzacji produkcji. Na koniec 2014 r. w przedsiębiorstwach z tego działu było zainstalowanych 500 środków automatyzacji tj. o 170 proc. więcej niż w roku poprzednim.

Główne bariery uniemożliwiające wprowadzanie technologii do przemysłu

Wyniki badania GUS wskazują, że ok. trzy czwarte przedsiębiorstw przemysłowych i usługowych, które w latach 2012-2014 nie wdrożyły innowacji, jako przyczynę podały brak przekonującego powodu dla ich wprowadzenia. Dość zaskakujący jest fakt, że przedsiębiorstwa tłumacząc swoją bierność, wskazywały przede wszystkim na brak dobrych pomysłów na innowacje. Pozostałe podmioty rozważały wdrożenie innowacji, ale napotkane bariery okazały się dla nich nie do przejścia. Co czwarte przedsiębiorstwo przemysłowe, jako najbardziej znaczącą barierę wskazało brak możliwości finansowania innowacji ze źródeł wewnętrznych przedsiębiorstwa. W przypadku firm przemysłowych, najrzadziej wskazywano na brak personelu o odpowiednich umiejętnościach w przedsiębiorstwie (11,7% nie-innowacyjnych podmiotów).

Najbardziej zautomatyzowane działy przemysłu

Najnowsze statystyki GUS wskazują, że w Polsce pracuje już 8513 robotów przemysłowych, ponad 4500 manipulatorów, 15537 centrów obróbkowych, 20098 linii automatycznych i 18696 linii sterowanych komputerowo oraz 43543 komputerów do sterowania procesami technologicznymi.

Na liście najbardziej zautomatyzowanych branż polskiego przemysłu bezsprzecznie dominuje „Produkcja pojazdów samochodowych, przyczep i naczep” (13,5 proc. wszystkich środków automatyzacji przemysłu zainstalowanych w zakładach w Polsce). Największą grupę tworzą tu „Roboty i manipulatory przemysłowe”, które w 2014 r. stanowiły jedną trzecią wszystkich środków automatyzacji w tym dziale oraz 42,9 proc. ogólnej liczby tych urządzeń zainstalowanych w przedsiębiorstwach przemysłowych. W grupie silnie zautomatyzowanych sektorów wysoką pozycję wciąż utrzymuje: „Produkcja wyrobów z gumy i tworzyw sztucznych” posiadająca 12,4 proc. spośród wszystkich środków automatyzacji w Polsce, „Produkcja wyrobów z metali” - odpowiednio 10,7 proc., „Produkcja artykułów spożywczych” - 7 proc., „Produkcja komputerów, wyrobów elektronicznych i optycznych” - 6,33 proc.

Automatyzacja coraz częściej sprawdza się także w innych sektorach. Na przestrzeni ostatnich dwóch lat widać wyraźne przyspieszenie w tym względzie w przemyśle tekstylnym i odzieżowym oraz sektorze produkcji wyrobów tytoniowych. Są to branże, które z jednej strony borykają się z rosnącą presją konkurencyjną a z drugiej strony zaostrzonymi wymogami w zakresie bezpieczeństwa i higieny pracy, a także norm zdrowotnych i środowiskowych. W produkcji odzieży wykorzystywanych jest obecnie 2000 środków automatyzacji przemysłu. W porównaniu do 2013 roku, kiedy było ich tylko 543, oznacza to wzrost o blisko 370 proc. W branży tekstylnej liczba automatów wzrosła o około 20 proc. Nieco mniej spektakularnym wynikiem może pochwalić się przemysł tytoniowy, który także wyróżnia się pod względem tempa instalacji nowych środków automatyzacji produkcji. Na koniec 2014 r. w przedsiębiorstwach z tego działu było zainstalowanych 500 środków automatyzacji tj. o 170 proc. więcej niż w roku poprzednim.

Główne bariery uniemożliwiające wprowadzanie technologii do przemysłu

Wyniki badania GUS wskazują, że ok. trzy czwarte przedsiębiorstw przemysłowych i usługowych, które w latach 2012-2014 nie wdrożyły innowacji, jako przyczynę podały brak przekonującego powodu dla ich wprowadzenia. Dość zaskakujący jest fakt, że przedsiębiorstwa tłumacząc swoją bierność, wskazywały przede wszystkim na brak dobrych pomysłów na innowacje. Pozostałe podmioty rozważały wdrożenie innowacji, ale napotkane bariery okazały się dla nich nie do przejścia. Co czwarte przedsiębiorstwo przemysłowe, jako najbardziej znaczącą barierę wskazało brak możliwości finansowania innowacji ze źródeł wewnętrznych przedsiębiorstwa. W przypadku firm przemysłowych, najrzadziej wskazywano na brak personelu o odpowiednich umiejętnościach w przedsiębiorstwie (11,7% nie-innowacyjnych podmiotów).

- Wyniki tego badania pokrywają się z wnioskami ekspertów IBnGR, którzy w swoim raporcie ujawnili, że największą barierą przy wdrażaniu nowych technologii jest nie tylko brak świadomości korzyści oferowanych przez technologię ale często własne uprzedzenia przedsiębiorców. Zarządzający produkcją w Polsce wciąż myślą o wdrożeniu jak o wysokim koszcie, którego nie warto ponosić bo się długo zwraca. Nie biorą pod uwagę możliwości rozwoju czy zwiększenia skali działania firmy, poprawy jakości i wydajności produkcji, jakie niesie ze sobą zaawansowana technologia. Takie podejście skutecznie ogranicza konkurencyjność przedsiębiorstwa, a w dłuższym okresie powoduje jego powolny upadek - reasumuje Jędrzej Kowalczyk.

Źródło: © FANUC Polska

- Wyniki tego badania pokrywają się z wnioskami ekspertów IBnGR, którzy w swoim raporcie ujawnili, że największą barierą przy wdrażaniu nowych technologii jest nie tylko brak świadomości korzyści oferowanych przez technologię ale często własne uprzedzenia przedsiębiorców. Zarządzający produkcją w Polsce wciąż myślą o wdrożeniu jak o wysokim koszcie, którego nie warto ponosić bo się długo zwraca. Nie biorą pod uwagę możliwości rozwoju czy zwiększenia skali działania firmy, poprawy jakości i wydajności produkcji, jakie niesie ze sobą zaawansowana technologia. Takie podejście skutecznie ogranicza konkurencyjność przedsiębiorstwa, a w dłuższym okresie powoduje jego powolny upadek - reasumuje Jędrzej Kowalczyk.

Źródło: © FANUC Polska