Sponsored content by MCC

Wybrane technologie dla poprawy niezawodności układów elektronicznych

Wysoka niezawodność jest jednym z najważniejszych parametrów dla użytkowników elektroniki, dlatego też producenci urządzeń elektronicznych już na etapie projektowania powinni zadbać o zastosowanie takich materiałów, które zapewnią bezawaryjność wytwarzanym urządzeniom.

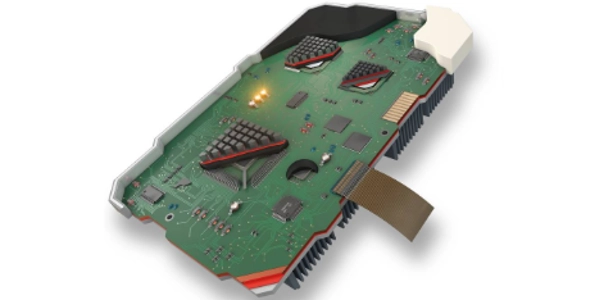

Poniżej przedstawiamy wybrane technologie, które wpływają na poziom niezawodności układów elektronicznych. Technologie te mogą posłużyć jako wskazówki dla projektantów oraz producentów elektroniki. ZARZĄDZANIE CIEPŁEM Poprawa niezawodności jest realizowana poprzez polepszenie przewodnictwa ciepła stosując materiały pomocnicze na styku źródło ciepła - miejsce rozproszenia ciepła. Są to różnego rodzaju pasty, kleje, przekładki termo-przewodzące. Konwencjonalne produkty nie zawsze zapewniają optymalne przewodzenie ciepła oraz stabilność termiczną, co w konsekwencji może doprowadzić do całkowitego zniszczenia układu. W celu zapobieżenia temu, należy zastosować materiały o szczególnych właściwościach jak np. produkty o nazwie HiFlow dostarczane przez firmę Henkel. Materiały te znalazły i znajdują zastosowanie w układach elektronicznych dla przemysłu, m.in. samochodowego, militarnego, IT oraz wszędzie tam, gdzie występują wysokie moce układów (np. moduły IGBT). Znalazły one również zastosowanie przy produkcji oświetlenia w technologii LED. Kolejną grupą materiałów, zasługujących na szczególną uwagę, są płynne materiały termoprzewodzące GAP FILLER.

Jeżeli potrzebujemy zapewnić odpowiednie warunki termoprzewodności dla różnych, niejednorodnych przestrzeni oraz zależy nam na dobrej zwilżalności powierzchni to materiał wypełniający pustki w postaci płynnej będzie dobrym rozwiązaniem. Produkt jest ekonomicznym rozwiązaniem dla wielkoseryjnej produkcji (możliwość pełnej automatyzacji procesu) oraz dla firm, gdzie obecnie stosowane jest wiele rodzajów wykrojów dla tego samego, lub zbliżonego materiału. Po utwardzeniu zachowuje on swoją przyczepność do materiału oraz elastyczny kształt dopasowujący się do naprężeń układu.

LUTOWANIE

Od momentu wprowadzenia na rynek stopów bezołowiowych, zaczęto zwracać szczególną uwagę na niezawodność połączenia lutowniczego. Rozpoczęły się poszukiwania stopów bezołowiowych, które mogłyby dorównać lub nawet przewyższać niezawodnością klasyczny stop Sn-Pb. I tak w toku badań wprowadzono stopy o składzie: klasyczny stop SAC razem z domieszkami bizmutu, antymonu i niklu. Firma Henkel wprowadziła na rynek pastę 90iSCHF212 charakteryzującą się wysoką niezawodnością złącza. Wyraża się ona poprzez:

Jeżeli potrzebujemy zapewnić odpowiednie warunki termoprzewodności dla różnych, niejednorodnych przestrzeni oraz zależy nam na dobrej zwilżalności powierzchni to materiał wypełniający pustki w postaci płynnej będzie dobrym rozwiązaniem. Produkt jest ekonomicznym rozwiązaniem dla wielkoseryjnej produkcji (możliwość pełnej automatyzacji procesu) oraz dla firm, gdzie obecnie stosowane jest wiele rodzajów wykrojów dla tego samego, lub zbliżonego materiału. Po utwardzeniu zachowuje on swoją przyczepność do materiału oraz elastyczny kształt dopasowujący się do naprężeń układu.

LUTOWANIE

Od momentu wprowadzenia na rynek stopów bezołowiowych, zaczęto zwracać szczególną uwagę na niezawodność połączenia lutowniczego. Rozpoczęły się poszukiwania stopów bezołowiowych, które mogłyby dorównać lub nawet przewyższać niezawodnością klasyczny stop Sn-Pb. I tak w toku badań wprowadzono stopy o składzie: klasyczny stop SAC razem z domieszkami bizmutu, antymonu i niklu. Firma Henkel wprowadziła na rynek pastę 90iSCHF212 charakteryzującą się wysoką niezawodnością złącza. Wyraża się ona poprzez:- wysoką wytrzymałość mechaniczną złącza na wibracje, test upadku,

- wysoką odporność na szok temperaturowy,

- brak korozji elektrochemicznej na złączach finalnego produktu.

Nowością w firmie Henkel są dwie pasty lutownicze z rodziny Game Changer. Pierwsza to GC18 czyli ulepszona wersja dobrze znanej pasty GC10. Nowa pasta została tak skonstruowana aby zmniejszyć maksymalnie ilość pustek (voids). Druga pasta to GC50 czyli pasta do wydruków typu jetting. Pasta ta zachowując właściwości swojej rodziny, czyli przechowywanie w temperaturze pokojowej czy szerokie okno procesowe. Stwarza on nowe możliwości zautomatyzowanego nadruku, co szczególnie jest interesujące w firmach, gdzie często jest zmiana projektu. W takich wypadkach standardowy nadruk z szablonu byłby nieekonomiczny.

ZABEZPIECZENIE PRZED CZYNNIKAMI ZEWNĘTRZNYMI

Takie zabezpieczenie można realizować za pomocą technologii:

Nowością w firmie Henkel są dwie pasty lutownicze z rodziny Game Changer. Pierwsza to GC18 czyli ulepszona wersja dobrze znanej pasty GC10. Nowa pasta została tak skonstruowana aby zmniejszyć maksymalnie ilość pustek (voids). Druga pasta to GC50 czyli pasta do wydruków typu jetting. Pasta ta zachowując właściwości swojej rodziny, czyli przechowywanie w temperaturze pokojowej czy szerokie okno procesowe. Stwarza on nowe możliwości zautomatyzowanego nadruku, co szczególnie jest interesujące w firmach, gdzie często jest zmiana projektu. W takich wypadkach standardowy nadruk z szablonu byłby nieekonomiczny.

ZABEZPIECZENIE PRZED CZYNNIKAMI ZEWNĘTRZNYMI

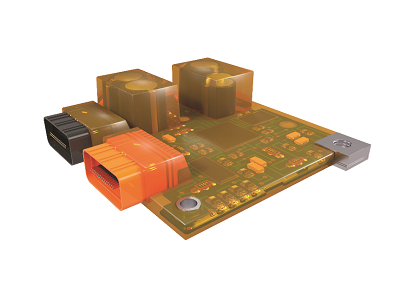

Takie zabezpieczenie można realizować za pomocą technologii:- pokrywania lakierami akrylowymi, poliuretanowymi, silikonowymi lub poliuretanowo-akrylowymi czyli hybrydowymi,

- zalewania żywicami epoksydowymi, poliuretanowymi czy silikonowymi,

- wtrysku niskociśnieniowego z użyciem tworzywa poliamidowego.

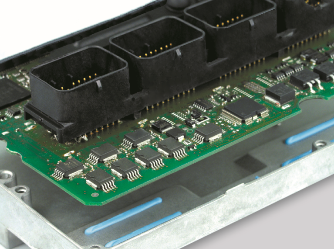

W tym akapicie należy zwrócić uwagę na ostatni punkt, czyli wtrysk niskociśnieniowy z wykorzystaniem materiału Technomelt. Jest to materiał dostarczany w postaci granulek gotowy do stopienia w urządzeniu dozującym. Posiada temperaturę topnienia ok. 220°C. Ma dobre właściwości mechaniczne, dużą wytrzymałość na rozciąganie. Zachowuje stałość kształtu w podwyższonych temperaturach oraz jest odporny na działanie benzyny i rozpuszczalników. Ciśnienie wtrysku (zależne od wielkości i skomplikowania formy) to 5 do 40 barów. Dzięki temu materiałowi w prosty sposób można zabezpieczyć urządzenie elektroniczne przed niekorzystnym wpływem czynników zewnętrznych.

UNDERFILL, CZYLI WYPEŁNIANIE PRZESTRZENI POD UKŁADEM SCALONYM

W tym akapicie należy zwrócić uwagę na ostatni punkt, czyli wtrysk niskociśnieniowy z wykorzystaniem materiału Technomelt. Jest to materiał dostarczany w postaci granulek gotowy do stopienia w urządzeniu dozującym. Posiada temperaturę topnienia ok. 220°C. Ma dobre właściwości mechaniczne, dużą wytrzymałość na rozciąganie. Zachowuje stałość kształtu w podwyższonych temperaturach oraz jest odporny na działanie benzyny i rozpuszczalników. Ciśnienie wtrysku (zależne od wielkości i skomplikowania formy) to 5 do 40 barów. Dzięki temu materiałowi w prosty sposób można zabezpieczyć urządzenie elektroniczne przed niekorzystnym wpływem czynników zewnętrznych.

UNDERFILL, CZYLI WYPEŁNIANIE PRZESTRZENI POD UKŁADEM SCALONYM

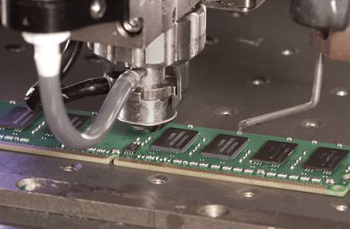

Underfille to produkty na bazie żywicy, zazwyczaj z dodatkowym wypełniaczem, zmieniającym jej parametry. Podstawową cechą jest niska lepkość, aby materiał mógł podpłynąć samodzielnie pod układ wykorzystując siły kapilarne. Dodanie wypełniaczy poprawia stałość objętości wypełnienia przy zmianie temperatur oraz poprawia przewodność termiczną. Produkty underfill stosuje się w celu zwiększenia odporności układu na czynniki mechaniczne takie jak upadek i ugięcie oraz poprawy niezawodności układu poprzez zdjęcie stresu mechanicznego z kulek BGA i rozłożenie go na całej możliwej powierzchni szczególnie podczas cykli termicznych w czasie pracy urządzenia.

Underfille to produkty na bazie żywicy, zazwyczaj z dodatkowym wypełniaczem, zmieniającym jej parametry. Podstawową cechą jest niska lepkość, aby materiał mógł podpłynąć samodzielnie pod układ wykorzystując siły kapilarne. Dodanie wypełniaczy poprawia stałość objętości wypełnienia przy zmianie temperatur oraz poprawia przewodność termiczną. Produkty underfill stosuje się w celu zwiększenia odporności układu na czynniki mechaniczne takie jak upadek i ugięcie oraz poprawy niezawodności układu poprzez zdjęcie stresu mechanicznego z kulek BGA i rozłożenie go na całej możliwej powierzchni szczególnie podczas cykli termicznych w czasie pracy urządzenia.