Sponsored content by Phoenix Contact

[center][img-no-float=/bimg/Phoenix_Contact/phoenix_zlacza_article_page.png][/center]

Złącza wtykowe w produkcji wielkoseryjnej

Przy planowaniu wielkoseryjnej produkcji urządzeń elektronicznych trzeba wziąć pod uwagę szereg czynników.

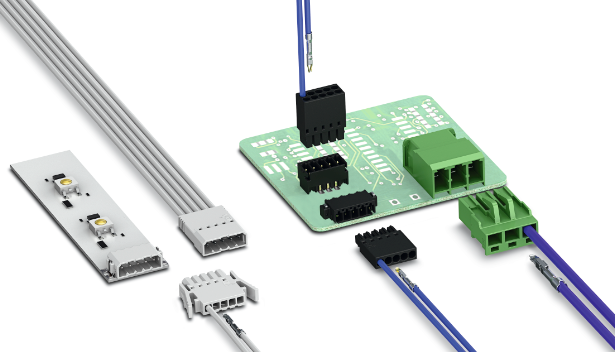

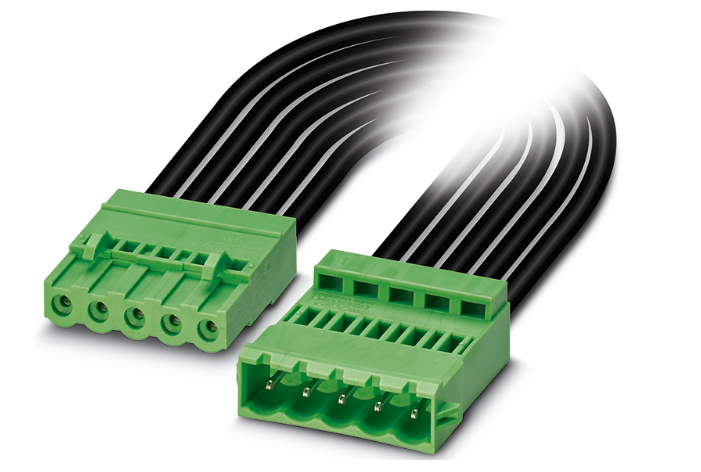

Do najważniejszych należy zaliczyć przede wszystkim optymalizację kosztów, która pozwoli firmie racjonalnie zaoszczędzić i jednocześnie nadal wytwarzać rozwiązania wysokiej jakości. To m.in. właśnie z tego powodu przedsiębiorstwa decydują się na zlecanie wykonania wiązek kablowych wykonawcom, którzy mają doświadczenie w tworzeniu tego typu elementów. W ten sposób można zmniejszyć wysokość opłat i mieć pewność, że złącza wtykowe będą solidne. Rys.1: Wiązki sygnałowe (jak i zasilające) z zastosowaniem wtyków ze stykami zaciskanymi są niezawodne w działaniu i kompaktowe w rozmiarze.

Rys.1: Wiązki sygnałowe (jak i zasilające) z zastosowaniem wtyków ze stykami zaciskanymi są niezawodne w działaniu i kompaktowe w rozmiarze.

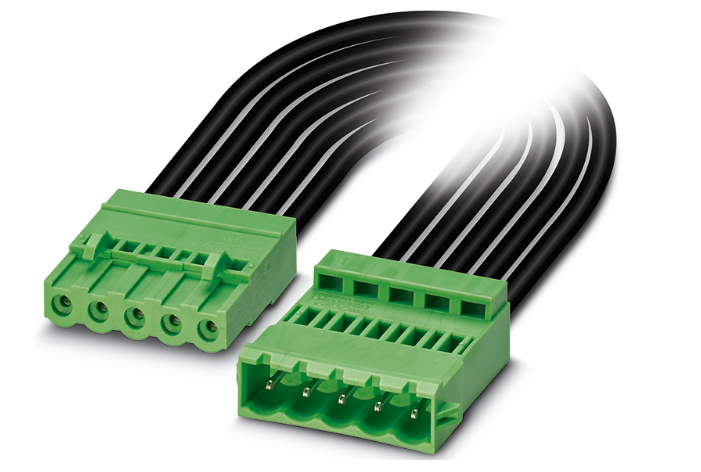

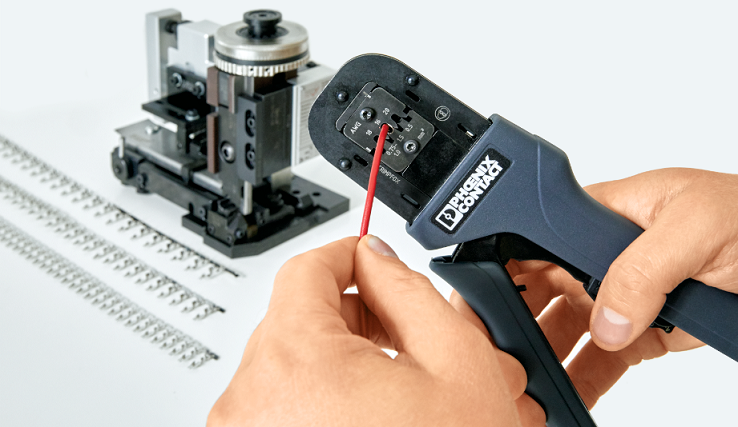

Rys.2: Styki zaciskać można nie tylko odpowiedną głowicą do automatu, ale także praktyczną ręczną praską.

Rys.2: Styki zaciskać można nie tylko odpowiedną głowicą do automatu, ale także praktyczną ręczną praską.  Rys.3: Złącze z zaciskanymi na przewodzie stykami w technologii SKEDD – takie rozwiązanie pozwala uniknąć procesu lutowania terminala do PCB.

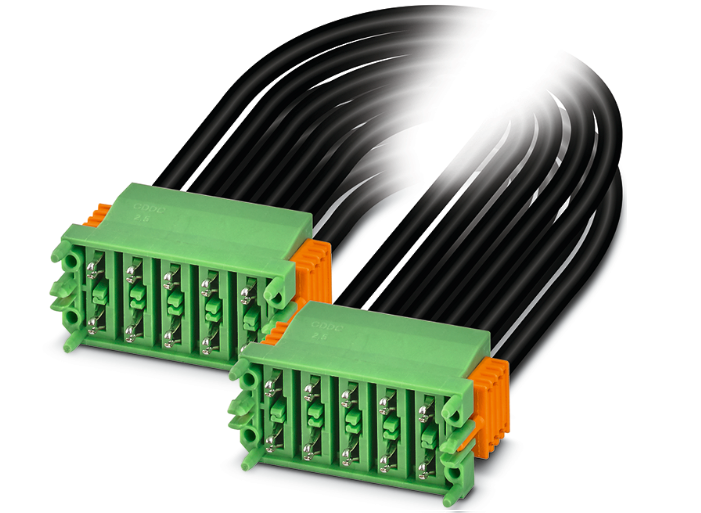

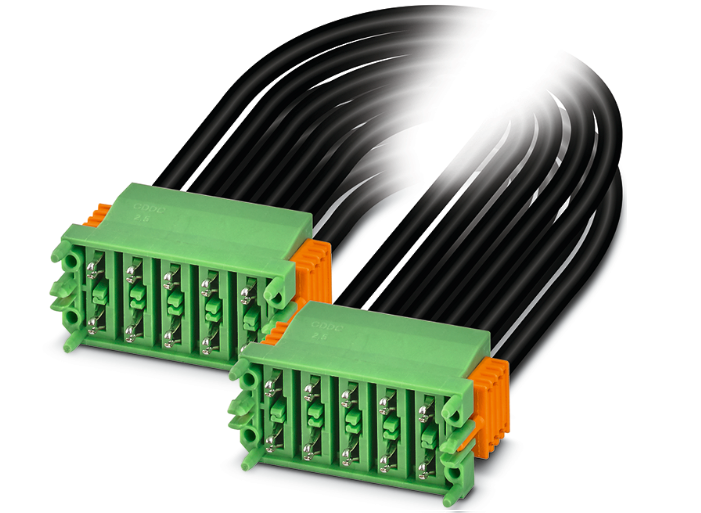

Rys.3: Złącze z zaciskanymi na przewodzie stykami w technologii SKEDD – takie rozwiązanie pozwala uniknąć procesu lutowania terminala do PCB.

Dlaczego warto decydować się na bezpośrednie zaciskanie styków na przewodach?

Już od dawna z powodzeniem stosuje się technikę bezpośredniego zaciskania styków na przewodach. Dlaczego? Wiąże się z tym wiele korzyści. Przede wszystkim pozwala to w dużym stopniu zmniejszyć wielkość elementu łączącego – w rezultacie powstaje kompaktowy wtyk z kablem. Ponadto ten sposób nie wymaga korzystania z dodatkowych podzespołów konstrukcyjnych, takich jak np. śrubka i klatka windowa albo sprężyna dociskowa i przycisk zwalniający. Co za tym idzie, niższe są także opłaty za materiały potrzebne do wykonania wtyku. Ta technika pozwala też skrócić czas tworzenia wiązki, pod warunkiem, że przedsiębiorstwo dysponuje nowoczesnym parkiem maszynowym. Odpowiednio dobrane sprzęty zagwarantują wysoką, a do tego powtarzalną jakość połączenia. Na rys. 1 można zobaczyć, jak wyglądają takie wiązki sygnałowe i zasilające. Rys.1: Wiązki sygnałowe (jak i zasilające) z zastosowaniem wtyków ze stykami zaciskanymi są niezawodne w działaniu i kompaktowe w rozmiarze.

Rys.1: Wiązki sygnałowe (jak i zasilające) z zastosowaniem wtyków ze stykami zaciskanymi są niezawodne w działaniu i kompaktowe w rozmiarze.

Technika zaprasowywania styku na kablu – korzyści

Warto zwrócić uwagę na to, jakie korzyści daje proces zaprasowywania styku na kablu. Umożliwia on przede wszystkim:- niską rezystancję na połączeniu styk-żyła,

- gazoszczelność,

- solidną mechaniczną stabilizację.

Produkcja wiązek kablowych ze złączami wtykowymi – najważniejsze informacje

Jak wygląda tworzenie wiązek kablowych ze złączami wtykowymi? Do wiązek kablowych ze złączami wtykowymi są dedykowane automaty. Ich zadaniem jest pobieranie metalowych styków ze szpuli, na którą nawinięta jest taśma albo z podajnika wibracyjnego, luzem zasypywanego stykami. Przewód jest zazwyczaj wsuwany w komorę zaciskową przez operatora maszyny – dzięki temu może on natychmiast zobaczyć, jaki efekt został osiągnięty. Zdarza się także automatyczne podawanie przewodu do komory zaciskowej – o jakość otrzymanego rezultatu dbają wtedy komputerowe systemy wizyjne. Gdy potrzebne są prace serwisowe, a także przeróbki bądź poprawki, wykorzystywane są uniwersalne ręczne praski. Z ich pomocą można w dowolnym miejscu wykonywać prace, takie jak ta przedstawiona na zdjęciu poniżej (rys.2). Rys.2: Styki zaciskać można nie tylko odpowiedną głowicą do automatu, ale także praktyczną ręczną praską.

Rys.2: Styki zaciskać można nie tylko odpowiedną głowicą do automatu, ale także praktyczną ręczną praską. Certyfikowane rozwiązania

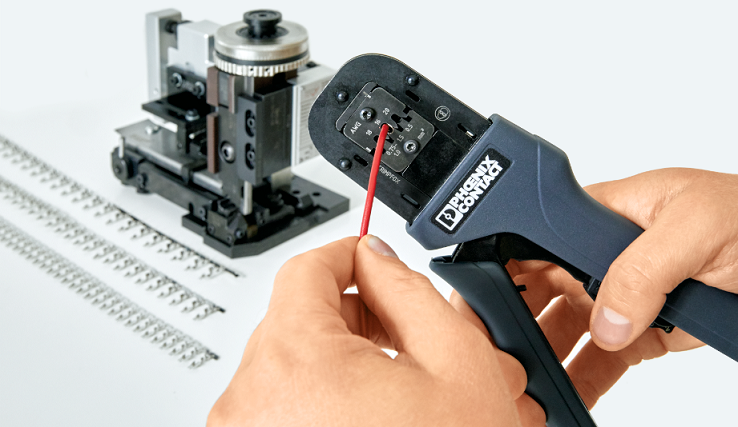

Jeśli rozwiązania stosowane w aplikacjach przemysłowych mają być solidne, należy stosować sprawdzone rodzaje złącz. Korzystanie z popularnych modeli, np. w urządzeniach AGD, które nie mają odpowiednich parametrów, może obniżyć poziom sprawności całego systemu. Z tego powodu opłaca się współpracować z producentem, który dostarcza certyfikowane rozwiązania. Najlepiej jeśli oferuje spójny system – powinien on dodatkowo udostępniać wiele opcji przyłączania przewodów do wtyków. To sprawi, że będzie można do tego samego gniazda, wlutowanego na PCB, wpiąć alternatywnie: wtyk z przyłączem śrubowym lub z przyłączem push-in. Jeśli liczba wiązek jest duża, można też zlecić firmie użycie wtyków z przyłączem zaciskanym. To sprawi, że rozwiązanie będzie w pełni uniwersalne, a połączenie na styku gniazdo-wtyk okaże się pewne. Poza tym, dzięki temu łatwiej będzie można przeprowadzać proces serwisowania i eksploatacji. Warto wiedzieć, że jeśli dojdzie do uszkodzenia kabla, można będzie nie tracąc czasu zastosować wtyk, który nie wymaga korzystania ze specjalistycznych narzędzi do montażu, a jednocześnie zapewnia szybkie połączenie.Metoda zaciskania przewodów a bezpośrednie przyłączanie ich do PCB

Producenci złącz stosują zaciskanie przewodów przy połączeniach typu gniazdo-wtyk oraz przy bezpośrednim przyłączaniu przewodów do PCB. Można do tego wykorzystać np. złącza wykonane w technologii SKEDD – składają się one z pojedynczych żył, które należy wcześniej zacisnąć w styku, a później umieścić w obudowie terminala. Ten ostatni można osadzić na PCB bez potrzeby lutowania, ponieważ druga strona styku łączy się z metalizacją otworów wykonanych w płytce laminowanej. To pozwala firmie zaoszczędzić, ponieważ nie musi ona opłacać procesu lutowania, ani stosować gniazda. Jednocześnie nadal ma możliwość odłączenia całości od PCB i to nawet kilkudziesięciokrotnie (rys. 3). Rys.3: Złącze z zaciskanymi na przewodzie stykami w technologii SKEDD – takie rozwiązanie pozwala uniknąć procesu lutowania terminala do PCB.

Rys.3: Złącze z zaciskanymi na przewodzie stykami w technologii SKEDD – takie rozwiązanie pozwala uniknąć procesu lutowania terminala do PCB.