© janaka dharmasena dreamstime.com_technical

Technologie |

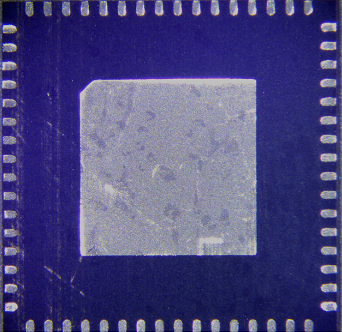

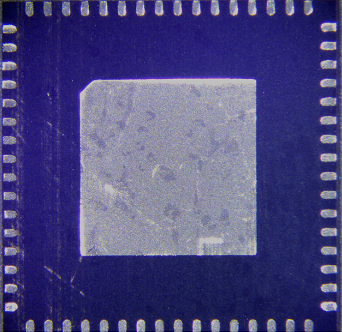

QFN oferuje niewielki gabaryt, smukłą budowę i niską wagę. Łączy również ciekawą dystrybucję I/O na obwodzie i posiada dobre paramtery przewodności elektrycznej i temperaturowej. To wszystko czyni QFN jedną z najbardziej pożądanych obudów na rynku.W praktyce montażowej jednak QFN może stanowić wyzwanie technologiczne. W technologii SMT komponent łączy się z obwodem drukowanym za pomocą pasty lutowniczej. QFN nie ma terminali wyprowadzonych poza obrys obudowy tak jak w przypadku QFP czy PLCC, co powoduje bardzo niskie osadzenie komponentu i minimalną wysokość komponentu nad PCB. Grubość połączenia lutowniczego jest zatem bardzo cienka a to powoduje ryzyko zmniejszonej wytrzymałości termomechanicznej i żywotności pracującego układu. Przykład komponentu QFN 9x9mm

Wytrzymałość termomechaniczna jest uzależniona od różnic współczynników rozszerzalności termicznej (CTE – coefficient of thermal expansion ) materiałów użytych w procesie produkcji – czyli laminatów oraz komponentów. Urządzenia elektroniczne wystawione są na działanie warunków zewnętrznych – bezustannie ogrzewają się i schładzają. W komorach klimatycznych można zasymulować długotrwałą niezawodność obiektu poprzez cykle temperaturowe. Badania te wykorzystywane są to testowania jakości połączeń lutowniczych, które mają kluczowe znaczenie w bezusterkowym działaniu urządzenia. Połączenia lutownicze mają tendencję do pękania w czasie jako funkcja ilości cykli termicznych. Efektem może być kosztowna naprawa sprzętu, utrata reputacji firmy lub realne zagrożenie dla ludzi i otoczenia. Elementy QFN są szczególnie podatne na mikropęknięcia i uszkodzenia pojawiają się nawet do 3 razy szybciej niż na komponentach QFP.

Przykład komponentu QFN 9x9mm

Wytrzymałość termomechaniczna jest uzależniona od różnic współczynników rozszerzalności termicznej (CTE – coefficient of thermal expansion ) materiałów użytych w procesie produkcji – czyli laminatów oraz komponentów. Urządzenia elektroniczne wystawione są na działanie warunków zewnętrznych – bezustannie ogrzewają się i schładzają. W komorach klimatycznych można zasymulować długotrwałą niezawodność obiektu poprzez cykle temperaturowe. Badania te wykorzystywane są to testowania jakości połączeń lutowniczych, które mają kluczowe znaczenie w bezusterkowym działaniu urządzenia. Połączenia lutownicze mają tendencję do pękania w czasie jako funkcja ilości cykli termicznych. Efektem może być kosztowna naprawa sprzętu, utrata reputacji firmy lub realne zagrożenie dla ludzi i otoczenia. Elementy QFN są szczególnie podatne na mikropęknięcia i uszkodzenia pojawiają się nawet do 3 razy szybciej niż na komponentach QFP.

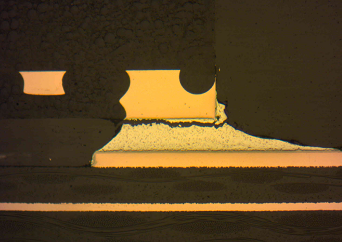

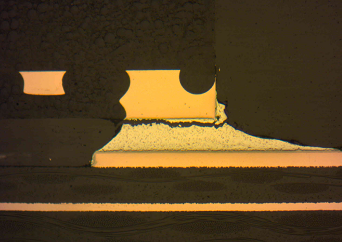

Pęknięcie połączenia lutowniczego spowodowane przeciążeniem termomechanicznym

Naturalnie najważniejszym parametrem jest samo połączenie lutownicze. Wytrzymałość mechaniczna jest głównie zdeterminowana kompozycją metaliczną. Kolejnym ważnym czynnikiem jest materiał bazowy PCB, składniki który mogły migrować podczas lutowania (np. złoto z powłoki NiAu), trójwymiarowa struktura połączenia , profile grzania i chłodzenia zastosowane podczas podczas procesu lutowania.

Aby zrozumieć zjawisko lepiej przygotowano test mający za zadanie ocenę zachowania różnych wersji QFN podczas badań starzeniowych w kombinacji z 3 różnymi stopami lutowniczymi.

Założenia eksperymentu

Najpowszechniejszym testem to szacowania starzenia produktu jest test cykli termicznych. Zgodnie z normą JEDEC JESD-A104 G obiekty zostały poddane 1 godzinnym cyklom -40°C / + 125°C. Próbki przebywały w skrajnych temperaturach po 10 minut a tempo zmian temperatury wynosiło 10°C/min. Użyta komora to Weiss VTS 7027-10.

Laminat PCB to Isola 370HR, płyta sześciowarstwowa o grubości 1,6mm, warstwa wewnętrzne Cu - 25µm, a zewnętrzne 35µm. Wykończenie NiAu, przelotki metalizowane o śr. 0,45mm.

PCB została podzielona jest na 4 segmenty. Na każdej sekcji ułożono 4 elementy QFN 9x9mm. Do testu użytu QFN z obudową o współczynniku rozszerzalności cieplnej CTE 7ppm oraz 15ppm i dwóch różnych wielkościach pola termalnego. Dzięki temu uzyskujemy pełen przekrój możliwych kombinacji. Komponenty są poddane stałemu pomiarowi podczas testu przy użyciu testera połączeń lutowniczych Analysis Tech Model 128/256 STD. Jeśli wykrywany jest otwarty obwód podczas 10 kolejnych pomiarów do czynienia mamy z defektem.

Pęknięcie połączenia lutowniczego spowodowane przeciążeniem termomechanicznym

Naturalnie najważniejszym parametrem jest samo połączenie lutownicze. Wytrzymałość mechaniczna jest głównie zdeterminowana kompozycją metaliczną. Kolejnym ważnym czynnikiem jest materiał bazowy PCB, składniki który mogły migrować podczas lutowania (np. złoto z powłoki NiAu), trójwymiarowa struktura połączenia , profile grzania i chłodzenia zastosowane podczas podczas procesu lutowania.

Aby zrozumieć zjawisko lepiej przygotowano test mający za zadanie ocenę zachowania różnych wersji QFN podczas badań starzeniowych w kombinacji z 3 różnymi stopami lutowniczymi.

Założenia eksperymentu

Najpowszechniejszym testem to szacowania starzenia produktu jest test cykli termicznych. Zgodnie z normą JEDEC JESD-A104 G obiekty zostały poddane 1 godzinnym cyklom -40°C / + 125°C. Próbki przebywały w skrajnych temperaturach po 10 minut a tempo zmian temperatury wynosiło 10°C/min. Użyta komora to Weiss VTS 7027-10.

Laminat PCB to Isola 370HR, płyta sześciowarstwowa o grubości 1,6mm, warstwa wewnętrzne Cu - 25µm, a zewnętrzne 35µm. Wykończenie NiAu, przelotki metalizowane o śr. 0,45mm.

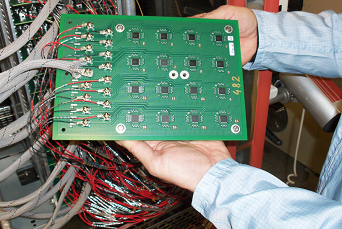

PCB została podzielona jest na 4 segmenty. Na każdej sekcji ułożono 4 elementy QFN 9x9mm. Do testu użytu QFN z obudową o współczynniku rozszerzalności cieplnej CTE 7ppm oraz 15ppm i dwóch różnych wielkościach pola termalnego. Dzięki temu uzyskujemy pełen przekrój możliwych kombinacji. Komponenty są poddane stałemu pomiarowi podczas testu przy użyciu testera połączeń lutowniczych Analysis Tech Model 128/256 STD. Jeśli wykrywany jest otwarty obwód podczas 10 kolejnych pomiarów do czynienia mamy z defektem.

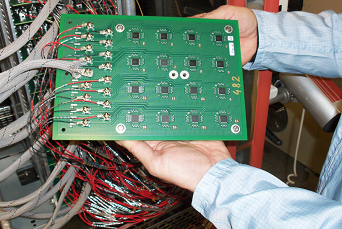

Panel użyty w teście

Tak przygotowane panele zostały zlutowane 3 różnymi pastami lutowniczymi.

1. SnAg3Cu0,5 – jako standard rynkowy

2. SnAg0,8Cu0,7 – jako ekonomiczny starndard rynkowy

3. Interflux LMPA-Q6

LMPA-Q6 wpisuje się w pożądany kierunek rozwoju rynku pozwalając znacząco obniżyć temperaturę lutowania, a przez to osiągnąć efekt ekologiczny oraz oszczędność materiałową i procesową. Posiada on wystarczające właściwości fizyczne, aby traktować go jako doskonały zamiennik standardów stosowanych dziś w procesie bezołowiowym.

Do każdego stopu zastosowany jest dedykowany profil lutowniczy. SnAg3Cu0,5 and SnAg0,8Cu0,7 lutowano w piku 240stC a LMPA-Q6 w 215stC. Z punktu widzenia oszczędności energii to różnica około 20%

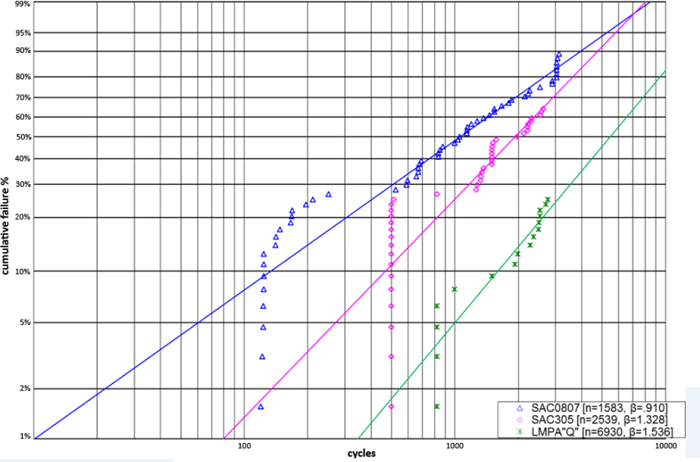

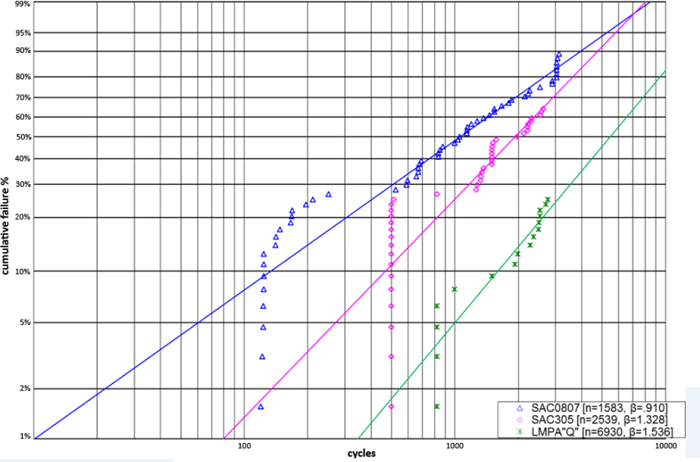

Pierwszym stopem ukazującym defekty był SnAg0,8Cu0,7. Defekty ujawniły się pomiędzy 100 a 200 cyklem, gdzie zaobserwowano defekty dla 25% QFN. Przy 3000 cyklach tylko 10% jeszcze pracowało.

Nieco lepszy był SAC305. Pierwsze defekty zarejestrowano przy 500cyklu. Przy 3000 cyklach 65% QFN było uszkodzonych.

LMPA-Q6 działało 100% przez 800 cykli. Po zakończeniu testów sprawnych było 75% układów

Panel użyty w teście

Tak przygotowane panele zostały zlutowane 3 różnymi pastami lutowniczymi.

1. SnAg3Cu0,5 – jako standard rynkowy

2. SnAg0,8Cu0,7 – jako ekonomiczny starndard rynkowy

3. Interflux LMPA-Q6

LMPA-Q6 wpisuje się w pożądany kierunek rozwoju rynku pozwalając znacząco obniżyć temperaturę lutowania, a przez to osiągnąć efekt ekologiczny oraz oszczędność materiałową i procesową. Posiada on wystarczające właściwości fizyczne, aby traktować go jako doskonały zamiennik standardów stosowanych dziś w procesie bezołowiowym.

Do każdego stopu zastosowany jest dedykowany profil lutowniczy. SnAg3Cu0,5 and SnAg0,8Cu0,7 lutowano w piku 240stC a LMPA-Q6 w 215stC. Z punktu widzenia oszczędności energii to różnica około 20%

Pierwszym stopem ukazującym defekty był SnAg0,8Cu0,7. Defekty ujawniły się pomiędzy 100 a 200 cyklem, gdzie zaobserwowano defekty dla 25% QFN. Przy 3000 cyklach tylko 10% jeszcze pracowało.

Nieco lepszy był SAC305. Pierwsze defekty zarejestrowano przy 500cyklu. Przy 3000 cyklach 65% QFN było uszkodzonych.

LMPA-Q6 działało 100% przez 800 cykli. Po zakończeniu testów sprawnych było 75% układów

Rozkład Weibulla na podstawie wyników eksperymentu

Wnioski

Test ukazał jasną zależność pomiędzy typem stopu lutowniczego a niezawodnością pracy komponentów QFN w każdej jego postaci. Potwierdziły się również raczej słabe właściwości stopu SnAg0,8Cu0,7 oraz dalekie od doskonałości drogiego stopu SnAg3Cu0,5. Interflux LMPA-Q6 bez wątpienia posiada lepsze właściwości starzeniowe niż stopy zawierające srebro i jest zalecany wszędzie tam gdzie właściwości termo-mechaniczne są wyzwaniem.

Rozkład Weibulla na podstawie wyników eksperymentu

Wnioski

Test ukazał jasną zależność pomiędzy typem stopu lutowniczego a niezawodnością pracy komponentów QFN w każdej jego postaci. Potwierdziły się również raczej słabe właściwości stopu SnAg0,8Cu0,7 oraz dalekie od doskonałości drogiego stopu SnAg3Cu0,5. Interflux LMPA-Q6 bez wątpienia posiada lepsze właściwości starzeniowe niż stopy zawierające srebro i jest zalecany wszędzie tam gdzie właściwości termo-mechaniczne są wyzwaniem.

Autor: Steven Teliszewski - © Interflux / kontakt

Jak zwiększyć wytrzymałość termomechaniczną połączeń lutowniczych komponentów QFN

W związku ze specyficznymi właściwościami komponenty QFN (Quad Flat No-leads) zyskują coraz większą popularność we współczesnej elektronice.

QFN oferuje niewielki gabaryt, smukłą budowę i niską wagę. Łączy również ciekawą dystrybucję I/O na obwodzie i posiada dobre paramtery przewodności elektrycznej i temperaturowej. To wszystko czyni QFN jedną z najbardziej pożądanych obudów na rynku.W praktyce montażowej jednak QFN może stanowić wyzwanie technologiczne. W technologii SMT komponent łączy się z obwodem drukowanym za pomocą pasty lutowniczej. QFN nie ma terminali wyprowadzonych poza obrys obudowy tak jak w przypadku QFP czy PLCC, co powoduje bardzo niskie osadzenie komponentu i minimalną wysokość komponentu nad PCB. Grubość połączenia lutowniczego jest zatem bardzo cienka a to powoduje ryzyko zmniejszonej wytrzymałości termomechanicznej i żywotności pracującego układu.

Przykład komponentu QFN 9x9mm

Wytrzymałość termomechaniczna jest uzależniona od różnic współczynników rozszerzalności termicznej (CTE – coefficient of thermal expansion ) materiałów użytych w procesie produkcji – czyli laminatów oraz komponentów. Urządzenia elektroniczne wystawione są na działanie warunków zewnętrznych – bezustannie ogrzewają się i schładzają. W komorach klimatycznych można zasymulować długotrwałą niezawodność obiektu poprzez cykle temperaturowe. Badania te wykorzystywane są to testowania jakości połączeń lutowniczych, które mają kluczowe znaczenie w bezusterkowym działaniu urządzenia. Połączenia lutownicze mają tendencję do pękania w czasie jako funkcja ilości cykli termicznych. Efektem może być kosztowna naprawa sprzętu, utrata reputacji firmy lub realne zagrożenie dla ludzi i otoczenia. Elementy QFN są szczególnie podatne na mikropęknięcia i uszkodzenia pojawiają się nawet do 3 razy szybciej niż na komponentach QFP.

Przykład komponentu QFN 9x9mm

Wytrzymałość termomechaniczna jest uzależniona od różnic współczynników rozszerzalności termicznej (CTE – coefficient of thermal expansion ) materiałów użytych w procesie produkcji – czyli laminatów oraz komponentów. Urządzenia elektroniczne wystawione są na działanie warunków zewnętrznych – bezustannie ogrzewają się i schładzają. W komorach klimatycznych można zasymulować długotrwałą niezawodność obiektu poprzez cykle temperaturowe. Badania te wykorzystywane są to testowania jakości połączeń lutowniczych, które mają kluczowe znaczenie w bezusterkowym działaniu urządzenia. Połączenia lutownicze mają tendencję do pękania w czasie jako funkcja ilości cykli termicznych. Efektem może być kosztowna naprawa sprzętu, utrata reputacji firmy lub realne zagrożenie dla ludzi i otoczenia. Elementy QFN są szczególnie podatne na mikropęknięcia i uszkodzenia pojawiają się nawet do 3 razy szybciej niż na komponentach QFP.

Pęknięcie połączenia lutowniczego spowodowane przeciążeniem termomechanicznym

Naturalnie najważniejszym parametrem jest samo połączenie lutownicze. Wytrzymałość mechaniczna jest głównie zdeterminowana kompozycją metaliczną. Kolejnym ważnym czynnikiem jest materiał bazowy PCB, składniki który mogły migrować podczas lutowania (np. złoto z powłoki NiAu), trójwymiarowa struktura połączenia , profile grzania i chłodzenia zastosowane podczas podczas procesu lutowania.

Aby zrozumieć zjawisko lepiej przygotowano test mający za zadanie ocenę zachowania różnych wersji QFN podczas badań starzeniowych w kombinacji z 3 różnymi stopami lutowniczymi.

Założenia eksperymentu

Najpowszechniejszym testem to szacowania starzenia produktu jest test cykli termicznych. Zgodnie z normą JEDEC JESD-A104 G obiekty zostały poddane 1 godzinnym cyklom -40°C / + 125°C. Próbki przebywały w skrajnych temperaturach po 10 minut a tempo zmian temperatury wynosiło 10°C/min. Użyta komora to Weiss VTS 7027-10.

Laminat PCB to Isola 370HR, płyta sześciowarstwowa o grubości 1,6mm, warstwa wewnętrzne Cu - 25µm, a zewnętrzne 35µm. Wykończenie NiAu, przelotki metalizowane o śr. 0,45mm.

PCB została podzielona jest na 4 segmenty. Na każdej sekcji ułożono 4 elementy QFN 9x9mm. Do testu użytu QFN z obudową o współczynniku rozszerzalności cieplnej CTE 7ppm oraz 15ppm i dwóch różnych wielkościach pola termalnego. Dzięki temu uzyskujemy pełen przekrój możliwych kombinacji. Komponenty są poddane stałemu pomiarowi podczas testu przy użyciu testera połączeń lutowniczych Analysis Tech Model 128/256 STD. Jeśli wykrywany jest otwarty obwód podczas 10 kolejnych pomiarów do czynienia mamy z defektem.

Pęknięcie połączenia lutowniczego spowodowane przeciążeniem termomechanicznym

Naturalnie najważniejszym parametrem jest samo połączenie lutownicze. Wytrzymałość mechaniczna jest głównie zdeterminowana kompozycją metaliczną. Kolejnym ważnym czynnikiem jest materiał bazowy PCB, składniki który mogły migrować podczas lutowania (np. złoto z powłoki NiAu), trójwymiarowa struktura połączenia , profile grzania i chłodzenia zastosowane podczas podczas procesu lutowania.

Aby zrozumieć zjawisko lepiej przygotowano test mający za zadanie ocenę zachowania różnych wersji QFN podczas badań starzeniowych w kombinacji z 3 różnymi stopami lutowniczymi.

Założenia eksperymentu

Najpowszechniejszym testem to szacowania starzenia produktu jest test cykli termicznych. Zgodnie z normą JEDEC JESD-A104 G obiekty zostały poddane 1 godzinnym cyklom -40°C / + 125°C. Próbki przebywały w skrajnych temperaturach po 10 minut a tempo zmian temperatury wynosiło 10°C/min. Użyta komora to Weiss VTS 7027-10.

Laminat PCB to Isola 370HR, płyta sześciowarstwowa o grubości 1,6mm, warstwa wewnętrzne Cu - 25µm, a zewnętrzne 35µm. Wykończenie NiAu, przelotki metalizowane o śr. 0,45mm.

PCB została podzielona jest na 4 segmenty. Na każdej sekcji ułożono 4 elementy QFN 9x9mm. Do testu użytu QFN z obudową o współczynniku rozszerzalności cieplnej CTE 7ppm oraz 15ppm i dwóch różnych wielkościach pola termalnego. Dzięki temu uzyskujemy pełen przekrój możliwych kombinacji. Komponenty są poddane stałemu pomiarowi podczas testu przy użyciu testera połączeń lutowniczych Analysis Tech Model 128/256 STD. Jeśli wykrywany jest otwarty obwód podczas 10 kolejnych pomiarów do czynienia mamy z defektem.

Panel użyty w teście

Tak przygotowane panele zostały zlutowane 3 różnymi pastami lutowniczymi.

1. SnAg3Cu0,5 – jako standard rynkowy

2. SnAg0,8Cu0,7 – jako ekonomiczny starndard rynkowy

3. Interflux LMPA-Q6

LMPA-Q6 wpisuje się w pożądany kierunek rozwoju rynku pozwalając znacząco obniżyć temperaturę lutowania, a przez to osiągnąć efekt ekologiczny oraz oszczędność materiałową i procesową. Posiada on wystarczające właściwości fizyczne, aby traktować go jako doskonały zamiennik standardów stosowanych dziś w procesie bezołowiowym.

Do każdego stopu zastosowany jest dedykowany profil lutowniczy. SnAg3Cu0,5 and SnAg0,8Cu0,7 lutowano w piku 240stC a LMPA-Q6 w 215stC. Z punktu widzenia oszczędności energii to różnica około 20%

Pierwszym stopem ukazującym defekty był SnAg0,8Cu0,7. Defekty ujawniły się pomiędzy 100 a 200 cyklem, gdzie zaobserwowano defekty dla 25% QFN. Przy 3000 cyklach tylko 10% jeszcze pracowało.

Nieco lepszy był SAC305. Pierwsze defekty zarejestrowano przy 500cyklu. Przy 3000 cyklach 65% QFN było uszkodzonych.

LMPA-Q6 działało 100% przez 800 cykli. Po zakończeniu testów sprawnych było 75% układów

Panel użyty w teście

Tak przygotowane panele zostały zlutowane 3 różnymi pastami lutowniczymi.

1. SnAg3Cu0,5 – jako standard rynkowy

2. SnAg0,8Cu0,7 – jako ekonomiczny starndard rynkowy

3. Interflux LMPA-Q6

LMPA-Q6 wpisuje się w pożądany kierunek rozwoju rynku pozwalając znacząco obniżyć temperaturę lutowania, a przez to osiągnąć efekt ekologiczny oraz oszczędność materiałową i procesową. Posiada on wystarczające właściwości fizyczne, aby traktować go jako doskonały zamiennik standardów stosowanych dziś w procesie bezołowiowym.

Do każdego stopu zastosowany jest dedykowany profil lutowniczy. SnAg3Cu0,5 and SnAg0,8Cu0,7 lutowano w piku 240stC a LMPA-Q6 w 215stC. Z punktu widzenia oszczędności energii to różnica około 20%

Pierwszym stopem ukazującym defekty był SnAg0,8Cu0,7. Defekty ujawniły się pomiędzy 100 a 200 cyklem, gdzie zaobserwowano defekty dla 25% QFN. Przy 3000 cyklach tylko 10% jeszcze pracowało.

Nieco lepszy był SAC305. Pierwsze defekty zarejestrowano przy 500cyklu. Przy 3000 cyklach 65% QFN było uszkodzonych.

LMPA-Q6 działało 100% przez 800 cykli. Po zakończeniu testów sprawnych było 75% układów

Rozkład Weibulla na podstawie wyników eksperymentu

Wnioski

Test ukazał jasną zależność pomiędzy typem stopu lutowniczego a niezawodnością pracy komponentów QFN w każdej jego postaci. Potwierdziły się również raczej słabe właściwości stopu SnAg0,8Cu0,7 oraz dalekie od doskonałości drogiego stopu SnAg3Cu0,5. Interflux LMPA-Q6 bez wątpienia posiada lepsze właściwości starzeniowe niż stopy zawierające srebro i jest zalecany wszędzie tam gdzie właściwości termo-mechaniczne są wyzwaniem.

Rozkład Weibulla na podstawie wyników eksperymentu

Wnioski

Test ukazał jasną zależność pomiędzy typem stopu lutowniczego a niezawodnością pracy komponentów QFN w każdej jego postaci. Potwierdziły się również raczej słabe właściwości stopu SnAg0,8Cu0,7 oraz dalekie od doskonałości drogiego stopu SnAg3Cu0,5. Interflux LMPA-Q6 bez wątpienia posiada lepsze właściwości starzeniowe niż stopy zawierające srebro i jest zalecany wszędzie tam gdzie właściwości termo-mechaniczne są wyzwaniem.

Autor: Steven Teliszewski - © Interflux / kontakt