© Rethink Robotics

Technologie |

Roboty współpracujące w przemyśle elektronicznym

Roboty współpracujące - zwane również Cobotami - w odróżnieniu od robotów przemysłowych, charakteryzują się łatwością programowania oraz znakomitą elastycznością, niezbędną do wykonywania różnorodnych zadań.

Zaletą robotów współpracujących jest zdolność do bezpiecznej pracy z człowiekiem, bez konieczności stosowania specjalistycznych barier czy izolujących klatek bezpieczeństwa.

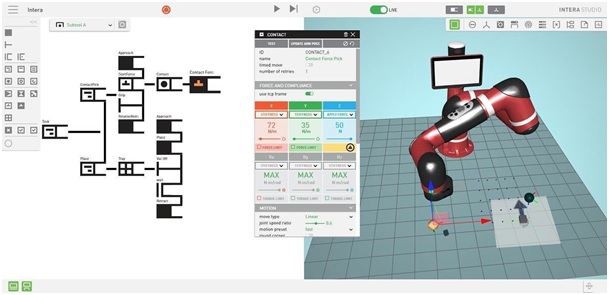

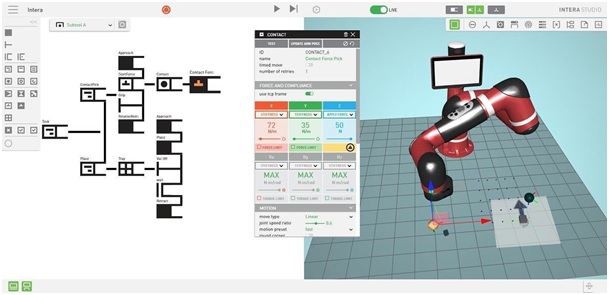

Fot.2 Graficzny interfejs programowania robotów współpracujących Intera 5

Fot.2 Graficzny interfejs programowania robotów współpracujących Intera 5

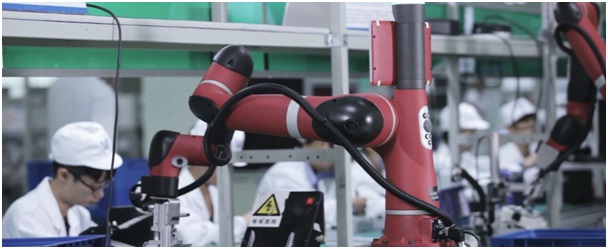

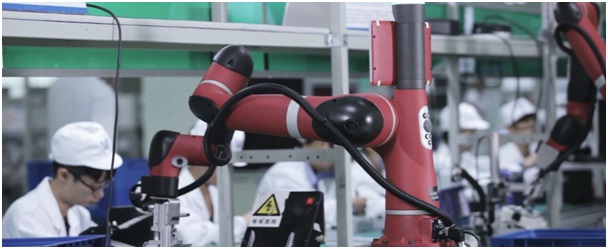

Fot.3 Roboty współpracujące w chińskiej fabryce WASION Group

W Wasion, siedzibie największego chińskiego producenta liczników energii elektrycznej, kilka robotów współpracujących realizuje swoje zadania na linii produkcyjnej liczników. Coboty umieszczają płytki, obudowy i jej elementy, przyłącza śrubowe i wykonują montaż końcowy, by na końcu procesu umieścić produkt w specjalnym opakowaniu zbiorczym. Jest to o tyle ciekawe, gdyż dotychczas trudno było zastąpić człowieka przy pracy wymagającej precyzji i wyczucia siły, m.in. przy zatrzaskiwaniu plastikowej obudowy czy łączeniu złączy elektronicznych. W Wasion Group zastosowano roboty współpracujące wyposażone w ekran na głowie robota, który może pokazywać aktualne dane KPI na stanowisku lub stany emocjonalne robota. Te ostatnie informują współpracowników, nad czym pracuje i koncentruje się aktualnie robot. Zaangażowanie Cobotów - według specjalistów Wasion – zwiększyło wydajność linii produkcyjnej o 45%. Poprawiło także jakość, dzięki obniżeniu o 50% ilości błędów montażowych, gdyż robot działa niezakłóconym i płynnym trybem podczas wielogodzinnych, nużących i powtarzalnych czynności. Według dyrektora generalnego Wasion, pana Liao Qianzhong, zastosowanie Cobotów pozwala zwiększyć konkurencyjność i umocnić pozycję lidera na rynku rozwiązań dla smart meteringu. Firma planuje zatem wdrażanie kolejnych Cobotów.

Fot.3 Roboty współpracujące w chińskiej fabryce WASION Group

W Wasion, siedzibie największego chińskiego producenta liczników energii elektrycznej, kilka robotów współpracujących realizuje swoje zadania na linii produkcyjnej liczników. Coboty umieszczają płytki, obudowy i jej elementy, przyłącza śrubowe i wykonują montaż końcowy, by na końcu procesu umieścić produkt w specjalnym opakowaniu zbiorczym. Jest to o tyle ciekawe, gdyż dotychczas trudno było zastąpić człowieka przy pracy wymagającej precyzji i wyczucia siły, m.in. przy zatrzaskiwaniu plastikowej obudowy czy łączeniu złączy elektronicznych. W Wasion Group zastosowano roboty współpracujące wyposażone w ekran na głowie robota, który może pokazywać aktualne dane KPI na stanowisku lub stany emocjonalne robota. Te ostatnie informują współpracowników, nad czym pracuje i koncentruje się aktualnie robot. Zaangażowanie Cobotów - według specjalistów Wasion – zwiększyło wydajność linii produkcyjnej o 45%. Poprawiło także jakość, dzięki obniżeniu o 50% ilości błędów montażowych, gdyż robot działa niezakłóconym i płynnym trybem podczas wielogodzinnych, nużących i powtarzalnych czynności. Według dyrektora generalnego Wasion, pana Liao Qianzhong, zastosowanie Cobotów pozwala zwiększyć konkurencyjność i umocnić pozycję lidera na rynku rozwiązań dla smart meteringu. Firma planuje zatem wdrażanie kolejnych Cobotów.

Fot.4 Robot współpracujący obsługujący tester płytek PCB w P4Q Electronics

Efektywną robotyzację pracy zastosowano również w firmie P4Q, zajmującej się kontraktową produkcją elektroniki m.in. dla branż motoryzacyjnej i kolejnictwa. Robota współpracującego Sawyer wykorzystano tam do inspekcji płytki zmontowanej PCB. Po pozytywnej weryfikacji robot pobiera płytkę i umieszcza ją w testerze, zamyka tester i uruchamia procedurę testu. Po teście Cobot odkłada płytkę w odpowiednie miejsce w zależności od wyniku testu. Dzięki robotyzacji tego procesu, osiągnięto 100% powtarzalność i wyeliminowano kilkuminutową przerwę pracy operatora podczas testu, co przełożyło się na zwrot z inwestycji w robota już po kilku miesiącach od jego wdrożenia. Po zastosowaniu robotów produktywność fabryki wrosła o 25% bez zwiększania poziomu zatrudnienia, a osoby wykonujące jednostajne i powtarzalne zadania można było zaangażować do prac o większej wartości dodanej.

Inny ciekawy przykład udanego wykorzystania robotów współpracujących w przemyśle elektronicznym stanowi firma ASM. Według Alessandro Bonara – dyrektora zakładu ASM w Monachium - roboty Sawyer pobierają tam zmontowane płytki elektroniczne z opakowań zbiorczych, skanują kody kreskowe każdej płytki i umieszczają ją w testerze. Następnie zamykają tester, a po procedurze kontrolnej segregują płytki na sprawne lub te wymagające dodatkowej analizy. Jak stwierdzono w ASM, największą zaletą robotów współpracujących, w stosunku do tradycyjnych robotów przemysłowych, jest ich łatwe programowanie do nowych zadań pracy z różnymi pytkami, testerami i innymi sekwencjami operacji. Dzięki zastosowaniu Cobotów w ASM, pracownicy mogli skupić się na bardziej zaawansowanych czynnościach.

Fot.4 Robot współpracujący obsługujący tester płytek PCB w P4Q Electronics

Efektywną robotyzację pracy zastosowano również w firmie P4Q, zajmującej się kontraktową produkcją elektroniki m.in. dla branż motoryzacyjnej i kolejnictwa. Robota współpracującego Sawyer wykorzystano tam do inspekcji płytki zmontowanej PCB. Po pozytywnej weryfikacji robot pobiera płytkę i umieszcza ją w testerze, zamyka tester i uruchamia procedurę testu. Po teście Cobot odkłada płytkę w odpowiednie miejsce w zależności od wyniku testu. Dzięki robotyzacji tego procesu, osiągnięto 100% powtarzalność i wyeliminowano kilkuminutową przerwę pracy operatora podczas testu, co przełożyło się na zwrot z inwestycji w robota już po kilku miesiącach od jego wdrożenia. Po zastosowaniu robotów produktywność fabryki wrosła o 25% bez zwiększania poziomu zatrudnienia, a osoby wykonujące jednostajne i powtarzalne zadania można było zaangażować do prac o większej wartości dodanej.

Inny ciekawy przykład udanego wykorzystania robotów współpracujących w przemyśle elektronicznym stanowi firma ASM. Według Alessandro Bonara – dyrektora zakładu ASM w Monachium - roboty Sawyer pobierają tam zmontowane płytki elektroniczne z opakowań zbiorczych, skanują kody kreskowe każdej płytki i umieszczają ją w testerze. Następnie zamykają tester, a po procedurze kontrolnej segregują płytki na sprawne lub te wymagające dodatkowej analizy. Jak stwierdzono w ASM, największą zaletą robotów współpracujących, w stosunku do tradycyjnych robotów przemysłowych, jest ich łatwe programowanie do nowych zadań pracy z różnymi pytkami, testerami i innymi sekwencjami operacji. Dzięki zastosowaniu Cobotów w ASM, pracownicy mogli skupić się na bardziej zaawansowanych czynnościach.

Artykuł opublikowano dzięki uprzejmości firmy © RT Robotics, autor: Radosław Matiakowski,

Praca z człowiekiem i inne zalety Cobota

Coboty, w odróżnieniu do robotów przemysłowych, są bezpiecznie wolniejsze: ich prędkość ograniczono do około 1,5m/s, co odpowiada bardzo szybkiemu ruchowi ludzkiej ręki. To sprawia, że roboty współpracujące nie są konkurencją dla robotów tradycyjnych, za to świetnie sprawdzają się w miejscach, gdzie:- wymagane są elastyczne zmiany na stanowisku,

- występują krótkie i średnie serie produkcyjne,

- niezbędna jest duża zręczność,

- konieczne jest łatwe programowanie i adaptowanie do nowych zadań.

Cobot sukcesor robota

Coboty są stosunkowo młodym i bardzo dynamicznie rozwijającym się segmentem robotyki. Początki masowego wprowadzania tych rozwiązań do przemysłu datuje się na lata 2013-2015. Wysoka dynamika wzrostu tego segmentu robotyki spowodowała, że ich koszty znacznie spadły, czyniąc je dostępnymi nie tylko dla dużych międzynarodowych producentów, ale również dla małych i średnich firm. Pierwsze roboty współpracujące pozwalały na programowanie prostych czynności typu pick&place (zadania przekładania lub pakowania produktów, które należy pobierać pojedynczo), a w przypadku bardziej zaawansowanych operacji, wymagały integrowania dodatkowych systemów wizyjnych i precyzyjnych czujników siły. Pierwsze Coboty były niejednokrotnie spowolnionymi wersjami klasycznych robotów, z uproszczonym graficznym interfejsem programowania i podstawowymi systemami bezpieczeństwa, pozwalającymi na pracę z ludźmi przy jednej linii produkcyjnej. Prototypy są obecnie zastępowane Cobotami drugiej generacji, które znacznie rozwinęły spektrum możliwości, posiadając wbudowane zaawansowane systemy wizyjne czy precyzyjne czujniki siły i momentu we wszystkich siedmiu przegubach ramienia. Według użytkowników, system wizyjny jest niezmiernie ważny, gdyż znacząco zwiększa funkcjonalność robota, dając możliwość lokalizacji maszyn, narzędzi, detali, płytek, według zadanego wzorca i w określonym obszarze. Na podstawie lokalizacji z systemu wizyjnego, robot samoczynnie może pobierać przedmiot, dostosowując położenie chwytaka do położenia przedmiotu. Co ciekawe, w najnowszych Cobotach drugiej generacji, nauczenie robota lokalizowania i pobierania przedmiotu trwa dosłownie dwie minuty, co autor sprawdził na przykładzie Cobota Sawyer, który posiada bardzo nowatorskie, proste i intuicyjne graficzne oprogramowanie Intera. Fot.2 Graficzny interfejs programowania robotów współpracujących Intera 5

Fot.2 Graficzny interfejs programowania robotów współpracujących Intera 5

Cobot w przemyśle elektronicznym

Kolejną przewagą robotów współpracujących drugiej generacji jest czuły system pomiaru siły i momentu, który umożliwia pracę w trudnym do zautomatyzowania przemyśle elektronicznym. Robot, mając dokładne informacje o sile i momencie na wszystkich 3 osiach oraz o momencie obrotowym, identyfikuje gniazda na płytki, złączki, by precyzyjnie umieścić dany element, wyczuwając tzw. „klik” i punkt końcowy ruchu, co dotąd potrafił tylko człowiek. Ciekawymi przykładami zastosowania Cobotów, w segmencie elektroniki, jest ich wykorzystanie w firmach R4Q Electronic, Wasion Group i ASM. Fot.3 Roboty współpracujące w chińskiej fabryce WASION Group

W Wasion, siedzibie największego chińskiego producenta liczników energii elektrycznej, kilka robotów współpracujących realizuje swoje zadania na linii produkcyjnej liczników. Coboty umieszczają płytki, obudowy i jej elementy, przyłącza śrubowe i wykonują montaż końcowy, by na końcu procesu umieścić produkt w specjalnym opakowaniu zbiorczym. Jest to o tyle ciekawe, gdyż dotychczas trudno było zastąpić człowieka przy pracy wymagającej precyzji i wyczucia siły, m.in. przy zatrzaskiwaniu plastikowej obudowy czy łączeniu złączy elektronicznych. W Wasion Group zastosowano roboty współpracujące wyposażone w ekran na głowie robota, który może pokazywać aktualne dane KPI na stanowisku lub stany emocjonalne robota. Te ostatnie informują współpracowników, nad czym pracuje i koncentruje się aktualnie robot. Zaangażowanie Cobotów - według specjalistów Wasion – zwiększyło wydajność linii produkcyjnej o 45%. Poprawiło także jakość, dzięki obniżeniu o 50% ilości błędów montażowych, gdyż robot działa niezakłóconym i płynnym trybem podczas wielogodzinnych, nużących i powtarzalnych czynności. Według dyrektora generalnego Wasion, pana Liao Qianzhong, zastosowanie Cobotów pozwala zwiększyć konkurencyjność i umocnić pozycję lidera na rynku rozwiązań dla smart meteringu. Firma planuje zatem wdrażanie kolejnych Cobotów.

Fot.3 Roboty współpracujące w chińskiej fabryce WASION Group

W Wasion, siedzibie największego chińskiego producenta liczników energii elektrycznej, kilka robotów współpracujących realizuje swoje zadania na linii produkcyjnej liczników. Coboty umieszczają płytki, obudowy i jej elementy, przyłącza śrubowe i wykonują montaż końcowy, by na końcu procesu umieścić produkt w specjalnym opakowaniu zbiorczym. Jest to o tyle ciekawe, gdyż dotychczas trudno było zastąpić człowieka przy pracy wymagającej precyzji i wyczucia siły, m.in. przy zatrzaskiwaniu plastikowej obudowy czy łączeniu złączy elektronicznych. W Wasion Group zastosowano roboty współpracujące wyposażone w ekran na głowie robota, który może pokazywać aktualne dane KPI na stanowisku lub stany emocjonalne robota. Te ostatnie informują współpracowników, nad czym pracuje i koncentruje się aktualnie robot. Zaangażowanie Cobotów - według specjalistów Wasion – zwiększyło wydajność linii produkcyjnej o 45%. Poprawiło także jakość, dzięki obniżeniu o 50% ilości błędów montażowych, gdyż robot działa niezakłóconym i płynnym trybem podczas wielogodzinnych, nużących i powtarzalnych czynności. Według dyrektora generalnego Wasion, pana Liao Qianzhong, zastosowanie Cobotów pozwala zwiększyć konkurencyjność i umocnić pozycję lidera na rynku rozwiązań dla smart meteringu. Firma planuje zatem wdrażanie kolejnych Cobotów.

Fot.4 Robot współpracujący obsługujący tester płytek PCB w P4Q Electronics

Efektywną robotyzację pracy zastosowano również w firmie P4Q, zajmującej się kontraktową produkcją elektroniki m.in. dla branż motoryzacyjnej i kolejnictwa. Robota współpracującego Sawyer wykorzystano tam do inspekcji płytki zmontowanej PCB. Po pozytywnej weryfikacji robot pobiera płytkę i umieszcza ją w testerze, zamyka tester i uruchamia procedurę testu. Po teście Cobot odkłada płytkę w odpowiednie miejsce w zależności od wyniku testu. Dzięki robotyzacji tego procesu, osiągnięto 100% powtarzalność i wyeliminowano kilkuminutową przerwę pracy operatora podczas testu, co przełożyło się na zwrot z inwestycji w robota już po kilku miesiącach od jego wdrożenia. Po zastosowaniu robotów produktywność fabryki wrosła o 25% bez zwiększania poziomu zatrudnienia, a osoby wykonujące jednostajne i powtarzalne zadania można było zaangażować do prac o większej wartości dodanej.

Inny ciekawy przykład udanego wykorzystania robotów współpracujących w przemyśle elektronicznym stanowi firma ASM. Według Alessandro Bonara – dyrektora zakładu ASM w Monachium - roboty Sawyer pobierają tam zmontowane płytki elektroniczne z opakowań zbiorczych, skanują kody kreskowe każdej płytki i umieszczają ją w testerze. Następnie zamykają tester, a po procedurze kontrolnej segregują płytki na sprawne lub te wymagające dodatkowej analizy. Jak stwierdzono w ASM, największą zaletą robotów współpracujących, w stosunku do tradycyjnych robotów przemysłowych, jest ich łatwe programowanie do nowych zadań pracy z różnymi pytkami, testerami i innymi sekwencjami operacji. Dzięki zastosowaniu Cobotów w ASM, pracownicy mogli skupić się na bardziej zaawansowanych czynnościach.

Fot.4 Robot współpracujący obsługujący tester płytek PCB w P4Q Electronics

Efektywną robotyzację pracy zastosowano również w firmie P4Q, zajmującej się kontraktową produkcją elektroniki m.in. dla branż motoryzacyjnej i kolejnictwa. Robota współpracującego Sawyer wykorzystano tam do inspekcji płytki zmontowanej PCB. Po pozytywnej weryfikacji robot pobiera płytkę i umieszcza ją w testerze, zamyka tester i uruchamia procedurę testu. Po teście Cobot odkłada płytkę w odpowiednie miejsce w zależności od wyniku testu. Dzięki robotyzacji tego procesu, osiągnięto 100% powtarzalność i wyeliminowano kilkuminutową przerwę pracy operatora podczas testu, co przełożyło się na zwrot z inwestycji w robota już po kilku miesiącach od jego wdrożenia. Po zastosowaniu robotów produktywność fabryki wrosła o 25% bez zwiększania poziomu zatrudnienia, a osoby wykonujące jednostajne i powtarzalne zadania można było zaangażować do prac o większej wartości dodanej.

Inny ciekawy przykład udanego wykorzystania robotów współpracujących w przemyśle elektronicznym stanowi firma ASM. Według Alessandro Bonara – dyrektora zakładu ASM w Monachium - roboty Sawyer pobierają tam zmontowane płytki elektroniczne z opakowań zbiorczych, skanują kody kreskowe każdej płytki i umieszczają ją w testerze. Następnie zamykają tester, a po procedurze kontrolnej segregują płytki na sprawne lub te wymagające dodatkowej analizy. Jak stwierdzono w ASM, największą zaletą robotów współpracujących, w stosunku do tradycyjnych robotów przemysłowych, jest ich łatwe programowanie do nowych zadań pracy z różnymi pytkami, testerami i innymi sekwencjami operacji. Dzięki zastosowaniu Cobotów w ASM, pracownicy mogli skupić się na bardziej zaawansowanych czynnościach.

Roboty współpracujące pozwalają na szybką i łatwą automatyzację powtarzalnych i nużących zadań. Sprawdzają się zwłaszcza tam, gdzie łatwo jest o błąd ludzki bądź kluczowe są precyzja lub upłynnienie procesu i redukcja przestojów produkcji. Dzięki zaangażowaniu robotów współpracujących, można efektywniej oraz lepiej alokować zasoby i wymiernie podnieść zarówno jakość, jak również efektywność procesów produkcyjnych. Przełom, jaki nastąpił w tej dziedzinie, zapewniają zdecydowanie wbudowane systemy wizyjne, precyzyjne i czułe czujniki siły i momentu w każdej osi, jak również proste i intuicyjne oprogramowanie robota, które umożliwią programowanie większości zadań już po kilkugodzinnym szkoleniu załogi. Reasumując, roboty współpracujące przestały być tylko nowinką techniczną, okazując się nieodzownym elementem nowoczesnych fabryk. W dobie rosnącej konkurencyjności branży elektronicznej, Coboty stają się koniecznością, pomagającą zwiększać efektywność i jakość. Corocznie dynamika tego segmentu robotyki odnotowuje ponad 100% wzrost, co świadczy o ich dużej przydatności w przemyśle.Fot.5 Robot współpracujący w przy obsłudze testera w ASM

Artykuł opublikowano dzięki uprzejmości firmy © RT Robotics, autor: Radosław Matiakowski,