© Schurter

Technologie |

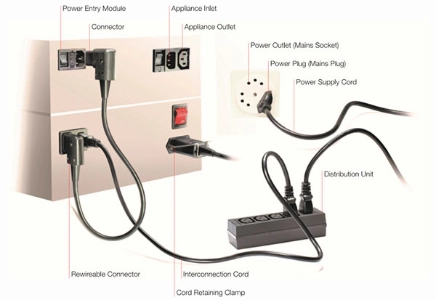

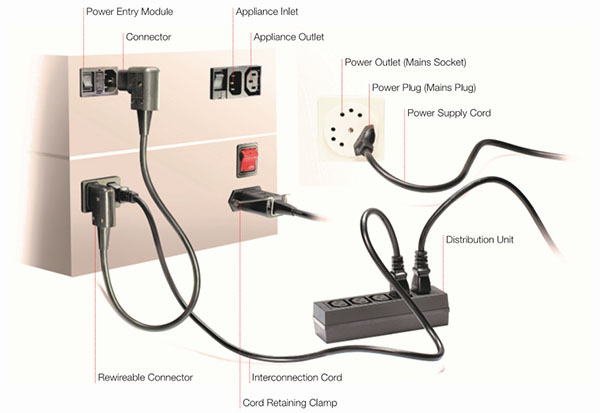

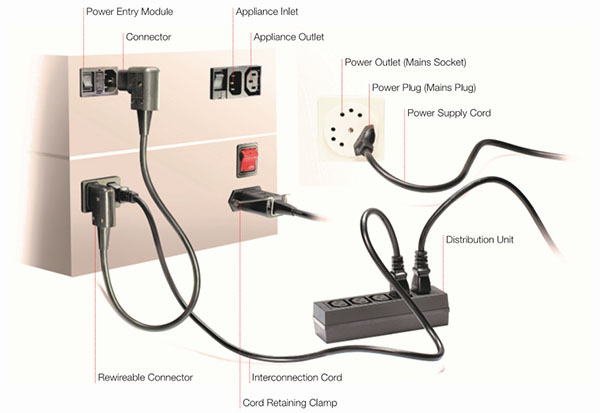

Rysunek 1: Przykład aplikacji wraz z podstawowymi pojęciami

Odłączalne złącza zasilania wykorzystywane są często w wyposażeniu biurowym, urządzeniach pomiarowych, środowiskach IT czy sprzęcie medycznym, a także w wielu innych rodzajach urządzeń na całym świecie. Każdy system zasilania musi być więc dostosowany do specyficznych warunków przyjętych w danym kraju (np. różnych gniazd zasilania wykorzystywanych na rynku amerykańskim, niemieckim, brytyjskim itp.). To z kolei nakłada różnice w wymaganiach stawianych przed urządzeniami począwszy od rozpoczęcia cyklu użytkowego, poprzez ich montaż i testowanie, aż po logistykę i konserwację. W porównaniu z komponentami zasilania zamontowanymi na stałe, wymienne systemy zasilania dają większą możliwość sprostania różnym wymaganiom, minimalizując przy tym koszty i wydatki na każdym etapie życia produktu. Trendy wiodące do harmonizacji systemów zasilania pokazują dlaczego zapotrzebowanie na złącza zasilające stale rośnie.

Poniżej wyjaśnione zostały poszczególne terminy użyte w rysunku 1.

Przyłącze zasilające to element urządzenia służący do przyłączenia elastycznego przewodu zasilającego do samego urządzenia, bądź instalacji innego typu. Składa się ono z gniazda oraz wtyku. Przewód międzysystemowy to jednostka strukturalna składająca się z elastycznego kabla wyposażonego we wtyczkę oraz złącze wykorzystywane do przyłączania, bądź odłączania danego urządzenia od instalacji, bądź innych urządzeń.

Rysunek 1: Przykład aplikacji wraz z podstawowymi pojęciami

Odłączalne złącza zasilania wykorzystywane są często w wyposażeniu biurowym, urządzeniach pomiarowych, środowiskach IT czy sprzęcie medycznym, a także w wielu innych rodzajach urządzeń na całym świecie. Każdy system zasilania musi być więc dostosowany do specyficznych warunków przyjętych w danym kraju (np. różnych gniazd zasilania wykorzystywanych na rynku amerykańskim, niemieckim, brytyjskim itp.). To z kolei nakłada różnice w wymaganiach stawianych przed urządzeniami począwszy od rozpoczęcia cyklu użytkowego, poprzez ich montaż i testowanie, aż po logistykę i konserwację. W porównaniu z komponentami zasilania zamontowanymi na stałe, wymienne systemy zasilania dają większą możliwość sprostania różnym wymaganiom, minimalizując przy tym koszty i wydatki na każdym etapie życia produktu. Trendy wiodące do harmonizacji systemów zasilania pokazują dlaczego zapotrzebowanie na złącza zasilające stale rośnie.

Poniżej wyjaśnione zostały poszczególne terminy użyte w rysunku 1.

Przyłącze zasilające to element urządzenia służący do przyłączenia elastycznego przewodu zasilającego do samego urządzenia, bądź instalacji innego typu. Składa się ono z gniazda oraz wtyku. Przewód międzysystemowy to jednostka strukturalna składająca się z elastycznego kabla wyposażonego we wtyczkę oraz złącze wykorzystywane do przyłączania, bądź odłączania danego urządzenia od instalacji, bądź innych urządzeń.

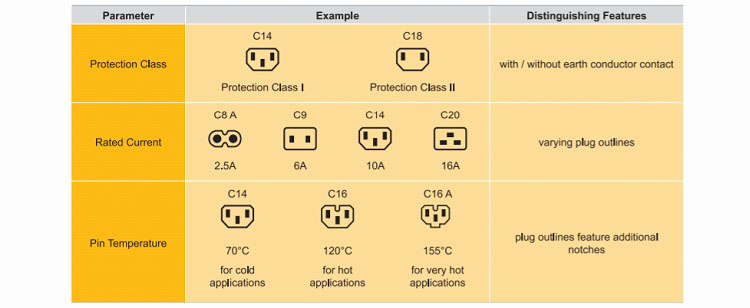

Rysunek 2: Powyższe ilustracje przedstawiają podstawowe różnice pomiędzy różnymi rodzajami wtyczek i gniazd zgodnie ze standardami gniazd zasilania (IEC 60320-1) oraz międzysystemowych (IEC 60320-2-2) wykorzystujących komponenty przeznaczone do pracy z prądem o natężeniu do 10 A w klasie I.

PEM (Power Entry Module – wejściowy moduł zasilający) to skrót oznaczający komponent, który łączy w sobie złącze zasilające z innymi komponentami, takimi jak:

- przełącznik wyposażony w zintegrowany, bądź cięgowy system przełączania

- wyłącznik obwodu – stosowany w urządzeniach wymagających zabezpieczenia przeciążeniowego, bądź nadprądowego oraz zdalnego wyzwalania,

- gniazdo bezpiecznika,

- przełącznik napięcia,

- filtr EMC dla zastosowań standardowych lub medycznych (Schurter wyróżnia moduły wejścia mocy bez i z filtrem).

Zalety systemu PEM względem indywidualnych komponentów:

- kompaktowe rozmiary,

- pojedynczy produkt ze wstępnie połączonymi komponentami,

- jednoczesny montaż kilku komponentów ,

- alternatywne modele urządzeń o podobnych wymiarach,

- zabezpieczone, wstępnie odrutowane i przetestowane komponenty zasilające.

Jednostka dystrybuująca to obudowa wyposażona w kilka gniazd zasilających tworząca komponent przeznaczony do dystrybucji zasilania. Typowym zastosowaniem są mobilne stacje pomiarowe, w których kilka urządzeń jest zasilanych z pojedynczej jednostki zasilającej. Zacisk mocujący przewód to urządzenie zabezpieczające złącze zasilające przed wyrwaniem, bądź wytrząśnięciem przewodu. Typowym zastosowaniem są miejsca, w których obowiązują ścisłe wymagania dot. Bezpieczeństwa, takie jak technologie medyczne, estradowe i oświetleniowe, a także IT.

Zalety przyłączy podczas całego okresu używania urządzenia

Urządzenie staje się uniwersalnie kompatybilne z lokalnymi wymaganiami dotyczącymi zasilania, jeśli wykorzystamy w nim przyłącza zasilające. Przewód zasilający zgodny z obowiązującym standardem jest po prostu indywidualnie dołączany do opakowania, co minimalizuje konieczność projektowania licznych wersji tego samego modelu urządzenia. Montaż oraz lutowanie przewodu zasilającego na stałe wymaga dużych nakładów pracy, dodatkowo proces ten jest podatny na liczne błędy. Natomiast gdy stosujemy przyłącza zasilające, jedyne co trzeba zamontować w urządzeniu to gniazdo zasilania. W wielu przypadkach nie trzeba nawet stosować wewnętrznego okablowania, gdyż płytki PCB wykorzystywane w urządzeniu często wyposażone są w odpowiednie gniazdo. Żadne przewody nie zwisają więc z obudowy urządzenia, więc jego montaż i dalsza obsługa stają się łatwiejsze. Odłączane rozwiązania zasilające eliminują potencjalne błędy zwiększając jednocześnie bezpieczeństwo procesu, co bezpośrednio przekłada się na jakość produktu końcowego.

Dalsze oszczędności mogą zostać poczynione w fazie testów poprzez uniknięcie procesu weryfikacji pod kątem wymagań poszczególnych krajów. Przyłącza mogą być testowane w portach typu slot-in, które weryfikują ich funkcjonalność oraz bezpieczeństwo za jednym zamachem, przy użyciu predefiniowanych procedur testowych.

Koszty dostawy, produkcji i magazynowania części również ulegają redukcji ze względu na mniejszą liczbę urządzeń przechowywanych w magazynie producenta. W momencie wysyłki dołączane są jedynie wymagane w danym kraju przyłącza zasilania oraz instrukcje.

Kolejnym skutkiem konsekwentnego i trwałego wdrażania zoptymalizowanej formy produkcji jest fakt, iż w wielu przypadkach ustawienia software'owe dostosowane do danego państwa również wybierane są przez użytkownika końcowego, zamiast w fabryce.

Po uruchomieniu urządzenia mogą być z łatwością przetransferowane i wykorzystywane w innym państwie, wymagając jedynie podmiany przewodu zasilającego wyposażonego w złącze IEC 60320 oraz odpowiednią wtyczkę dla danego regionu. Ułatwia to również wymianę przewodu w przypadku jego uszkodzenia. Redukowane są więc koszty eksploatacji oraz napraw, a także zagrożenia dla bezpieczeństwa użytkownika.

Rysunek 2: Powyższe ilustracje przedstawiają podstawowe różnice pomiędzy różnymi rodzajami wtyczek i gniazd zgodnie ze standardami gniazd zasilania (IEC 60320-1) oraz międzysystemowych (IEC 60320-2-2) wykorzystujących komponenty przeznaczone do pracy z prądem o natężeniu do 10 A w klasie I.

PEM (Power Entry Module – wejściowy moduł zasilający) to skrót oznaczający komponent, który łączy w sobie złącze zasilające z innymi komponentami, takimi jak:

- przełącznik wyposażony w zintegrowany, bądź cięgowy system przełączania

- wyłącznik obwodu – stosowany w urządzeniach wymagających zabezpieczenia przeciążeniowego, bądź nadprądowego oraz zdalnego wyzwalania,

- gniazdo bezpiecznika,

- przełącznik napięcia,

- filtr EMC dla zastosowań standardowych lub medycznych (Schurter wyróżnia moduły wejścia mocy bez i z filtrem).

Zalety systemu PEM względem indywidualnych komponentów:

- kompaktowe rozmiary,

- pojedynczy produkt ze wstępnie połączonymi komponentami,

- jednoczesny montaż kilku komponentów ,

- alternatywne modele urządzeń o podobnych wymiarach,

- zabezpieczone, wstępnie odrutowane i przetestowane komponenty zasilające.

Jednostka dystrybuująca to obudowa wyposażona w kilka gniazd zasilających tworząca komponent przeznaczony do dystrybucji zasilania. Typowym zastosowaniem są mobilne stacje pomiarowe, w których kilka urządzeń jest zasilanych z pojedynczej jednostki zasilającej. Zacisk mocujący przewód to urządzenie zabezpieczające złącze zasilające przed wyrwaniem, bądź wytrząśnięciem przewodu. Typowym zastosowaniem są miejsca, w których obowiązują ścisłe wymagania dot. Bezpieczeństwa, takie jak technologie medyczne, estradowe i oświetleniowe, a także IT.

Zalety przyłączy podczas całego okresu używania urządzenia

Urządzenie staje się uniwersalnie kompatybilne z lokalnymi wymaganiami dotyczącymi zasilania, jeśli wykorzystamy w nim przyłącza zasilające. Przewód zasilający zgodny z obowiązującym standardem jest po prostu indywidualnie dołączany do opakowania, co minimalizuje konieczność projektowania licznych wersji tego samego modelu urządzenia. Montaż oraz lutowanie przewodu zasilającego na stałe wymaga dużych nakładów pracy, dodatkowo proces ten jest podatny na liczne błędy. Natomiast gdy stosujemy przyłącza zasilające, jedyne co trzeba zamontować w urządzeniu to gniazdo zasilania. W wielu przypadkach nie trzeba nawet stosować wewnętrznego okablowania, gdyż płytki PCB wykorzystywane w urządzeniu często wyposażone są w odpowiednie gniazdo. Żadne przewody nie zwisają więc z obudowy urządzenia, więc jego montaż i dalsza obsługa stają się łatwiejsze. Odłączane rozwiązania zasilające eliminują potencjalne błędy zwiększając jednocześnie bezpieczeństwo procesu, co bezpośrednio przekłada się na jakość produktu końcowego.

Dalsze oszczędności mogą zostać poczynione w fazie testów poprzez uniknięcie procesu weryfikacji pod kątem wymagań poszczególnych krajów. Przyłącza mogą być testowane w portach typu slot-in, które weryfikują ich funkcjonalność oraz bezpieczeństwo za jednym zamachem, przy użyciu predefiniowanych procedur testowych.

Koszty dostawy, produkcji i magazynowania części również ulegają redukcji ze względu na mniejszą liczbę urządzeń przechowywanych w magazynie producenta. W momencie wysyłki dołączane są jedynie wymagane w danym kraju przyłącza zasilania oraz instrukcje.

Kolejnym skutkiem konsekwentnego i trwałego wdrażania zoptymalizowanej formy produkcji jest fakt, iż w wielu przypadkach ustawienia software'owe dostosowane do danego państwa również wybierane są przez użytkownika końcowego, zamiast w fabryce.

Po uruchomieniu urządzenia mogą być z łatwością przetransferowane i wykorzystywane w innym państwie, wymagając jedynie podmiany przewodu zasilającego wyposażonego w złącze IEC 60320 oraz odpowiednią wtyczkę dla danego regionu. Ułatwia to również wymianę przewodu w przypadku jego uszkodzenia. Redukowane są więc koszty eksploatacji oraz napraw, a także zagrożenia dla bezpieczeństwa użytkownika.

Rysunek 3: Podsumowanie zalet systemów zasilania wyposażonych w złącza IEC.

Przegląd standardu

Bezpieczeństwo przyłącza zasilania ma zasadnicze znaczenie z punktu widzenia użytkownika. IEC 60320 wraz z podnormami tworzą wiążącą umowę, poprzez określanie wymagań mechanicznych, elektrycznych i termalnych oraz z zakresu bezpieczeństwa odłączanego z systemu zasilania. Ustalają one podstawę do łączenia komponentów różnego pochodzenia, eliminując w ten sposób zagrożenie płynące z umieszczania dodatkowych elementów. Ich podstawowy zakres ogranicza się do złączy urządzeń pracujących pod napięciem 250 VAC, oraz natężeniem do 16A (oraz odpowiednio 20A 125/250 VAC UL). Rysunek 4 przedstawia przegląd standaryzowanych złączy urządzeń w połączeniu z odpowiednimi nazwami opisanymi w IEC 60320.

Standard IEC 60320-1 określa wymagania stawiane dla złączy urządzeń, natomiast IEC 60320-2-2 opisuje łączniki wzajemne, wraz z konektorami i wtyczkami. Przewody zasilania są połączone z łącznikami (linie kropkowane). Dodatkowo istnieją również podstandardy IEC 60320, które skupiają się na konkretnych tematach, takich jak stopień ochrony IP oraz specyficzne wymagania urządzeń.

Bezpieczeństwo zapisane w kodzie

Normy umożliwiają ustalenie podstawowych kryteriów wyznaczania stopnia ochrony, prądu znamionowego oraz temperatury pinów, a także definiowania kształtu wtyczek. Zastosowanie różnych kształtów wtyczek ma na celu wyeliminowanie niebezpieczeństwa związanego z podłączeniem przyłącza o niższej wartości ochronnej, niż gniazdo. Nie jest możliwe więc podłączenie np. konektora o stopniu ochrony II klasy do gniazda urządzenia o stopniu ochrony klasy I, podczas gdy odwrotnie jest jak najbardziej możliwe.

Rysunek 3: Podsumowanie zalet systemów zasilania wyposażonych w złącza IEC.

Przegląd standardu

Bezpieczeństwo przyłącza zasilania ma zasadnicze znaczenie z punktu widzenia użytkownika. IEC 60320 wraz z podnormami tworzą wiążącą umowę, poprzez określanie wymagań mechanicznych, elektrycznych i termalnych oraz z zakresu bezpieczeństwa odłączanego z systemu zasilania. Ustalają one podstawę do łączenia komponentów różnego pochodzenia, eliminując w ten sposób zagrożenie płynące z umieszczania dodatkowych elementów. Ich podstawowy zakres ogranicza się do złączy urządzeń pracujących pod napięciem 250 VAC, oraz natężeniem do 16A (oraz odpowiednio 20A 125/250 VAC UL). Rysunek 4 przedstawia przegląd standaryzowanych złączy urządzeń w połączeniu z odpowiednimi nazwami opisanymi w IEC 60320.

Standard IEC 60320-1 określa wymagania stawiane dla złączy urządzeń, natomiast IEC 60320-2-2 opisuje łączniki wzajemne, wraz z konektorami i wtyczkami. Przewody zasilania są połączone z łącznikami (linie kropkowane). Dodatkowo istnieją również podstandardy IEC 60320, które skupiają się na konkretnych tematach, takich jak stopień ochrony IP oraz specyficzne wymagania urządzeń.

Bezpieczeństwo zapisane w kodzie

Normy umożliwiają ustalenie podstawowych kryteriów wyznaczania stopnia ochrony, prądu znamionowego oraz temperatury pinów, a także definiowania kształtu wtyczek. Zastosowanie różnych kształtów wtyczek ma na celu wyeliminowanie niebezpieczeństwa związanego z podłączeniem przyłącza o niższej wartości ochronnej, niż gniazdo. Nie jest możliwe więc podłączenie np. konektora o stopniu ochrony II klasy do gniazda urządzenia o stopniu ochrony klasy I, podczas gdy odwrotnie jest jak najbardziej możliwe.

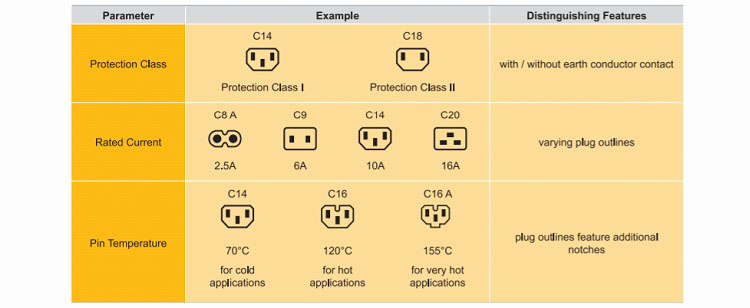

Tabela 1: Główne kryteria stosowane w normach wraz z konkretnymi wartościami właściwymi dla danej normy.

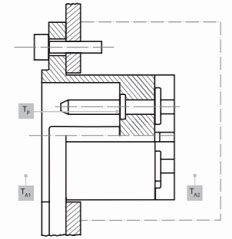

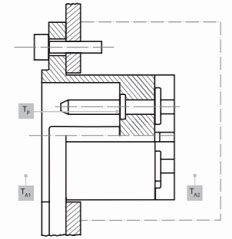

Prąd nominalny: Norma zamiast zwrotu 'prąd nominalny' używa 'prądu znamionowego'. Określa on natężenie, dla którego zaprojektowane zostało złącze urządzenia.Temperatura pina (TP) mierzona jest w miejscu, w którym pin wystaje z powierzchni sprzęgającej (rys. 5). Maksymalne temperatury pinu, zgodnie z normą, wynoszą odpowiednio 70°C, 120°C oraz 155°C. Zgodnie z normą, temperatura otoczenia urządzenia w czasie pracy (TA1) powinna wynosić 25°C, maksymalnie sięgając 35°C. Innymi słowy temperatura pinu determinowana jest poprzez sposób zaprojektowania danego urządzenia (np. wartość temperatury wewnętrznej TA2), a nie poprzez temperaturę otoczenia. Typowe aplikacje, w których zakładana temperatura pinu osiąga wyższe wartości, to urządzenia wyposażone w grzałki, np. piekarniki czy grille elektryczne.

Tabela 1: Główne kryteria stosowane w normach wraz z konkretnymi wartościami właściwymi dla danej normy.

Prąd nominalny: Norma zamiast zwrotu 'prąd nominalny' używa 'prądu znamionowego'. Określa on natężenie, dla którego zaprojektowane zostało złącze urządzenia.Temperatura pina (TP) mierzona jest w miejscu, w którym pin wystaje z powierzchni sprzęgającej (rys. 5). Maksymalne temperatury pinu, zgodnie z normą, wynoszą odpowiednio 70°C, 120°C oraz 155°C. Zgodnie z normą, temperatura otoczenia urządzenia w czasie pracy (TA1) powinna wynosić 25°C, maksymalnie sięgając 35°C. Innymi słowy temperatura pinu determinowana jest poprzez sposób zaprojektowania danego urządzenia (np. wartość temperatury wewnętrznej TA2), a nie poprzez temperaturę otoczenia. Typowe aplikacje, w których zakładana temperatura pinu osiąga wyższe wartości, to urządzenia wyposażone w grzałki, np. piekarniki czy grille elektryczne.

Rysunek 4: Przekrój boczny przyłącza urządzenia z zaznaczonymi odpowiednimi temperaturami.

Stopnie ochrony określane są przez normę IEC 61140. IEC 60320 określa stopnie ochrony klasy 1 i 2 dla przyłączy urządzeń wykorzystujących np. zabezpieczenie ochronne, bądź specjalną izolację. Dodatkowo normy definiują również inne kryteria, takie jak siły wyjmowania wtyczek, procedury testowe, minimalną liczbę cykli podłączania oraz liczbę zagięć na przewodach elastycznych. W IEC 60320-1 dla różnych wtyczek użyto nazw kodowych stanowiących kombinację liter i liczb (np. „C14"), podczas gdy w IEC 60320-2-2 użyto jedynie liter (np. „F").

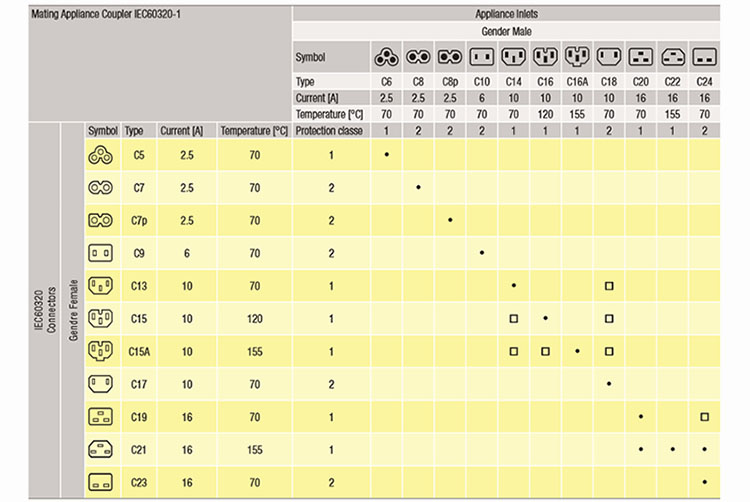

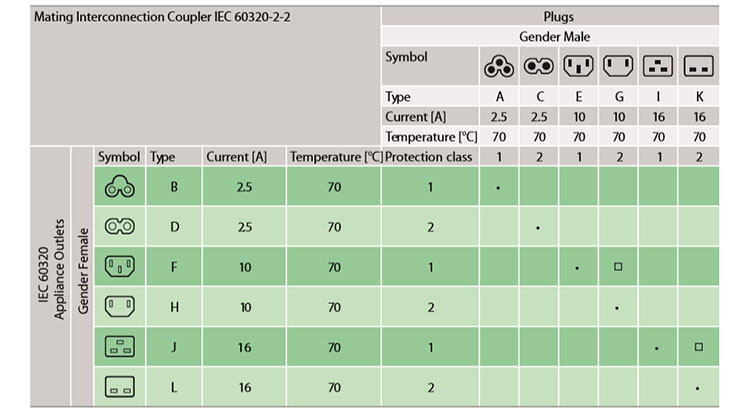

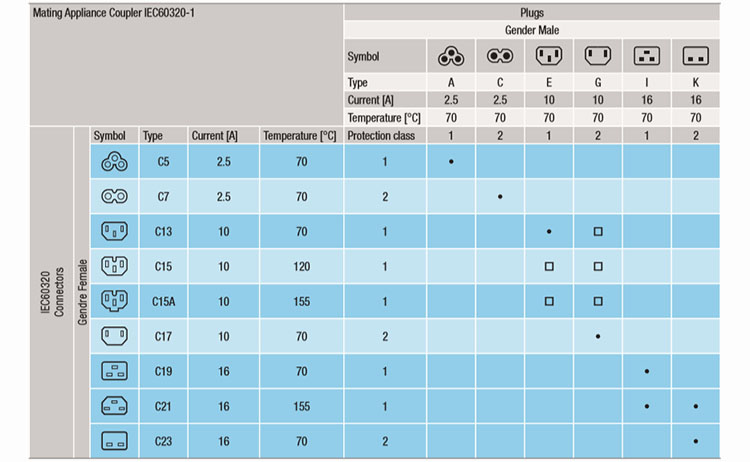

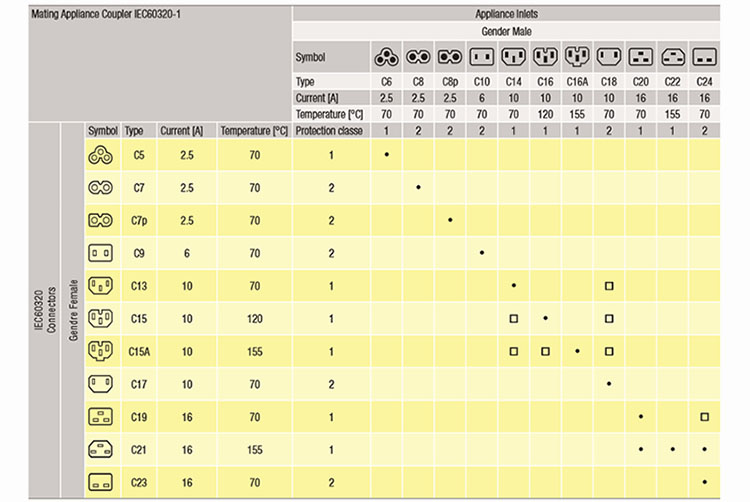

Tabele 2, 3 i 4 opisują poszczególne kształty wtyczek, w tym m.in. odpowiedni prąd znamionowy, temperaturę pinu oraz parametry stopnia ochrony. Informują również, jakie kombinacje przewiduje norma. Każda możliwa kombinacja w tabeli jest oznaczona kropką. Kolumny składają się z komponentów z ich pinami, natomiast wiersze przedstawiają gniazda.

Rysunek 4: Przekrój boczny przyłącza urządzenia z zaznaczonymi odpowiednimi temperaturami.

Stopnie ochrony określane są przez normę IEC 61140. IEC 60320 określa stopnie ochrony klasy 1 i 2 dla przyłączy urządzeń wykorzystujących np. zabezpieczenie ochronne, bądź specjalną izolację. Dodatkowo normy definiują również inne kryteria, takie jak siły wyjmowania wtyczek, procedury testowe, minimalną liczbę cykli podłączania oraz liczbę zagięć na przewodach elastycznych. W IEC 60320-1 dla różnych wtyczek użyto nazw kodowych stanowiących kombinację liter i liczb (np. „C14"), podczas gdy w IEC 60320-2-2 użyto jedynie liter (np. „F").

Tabele 2, 3 i 4 opisują poszczególne kształty wtyczek, w tym m.in. odpowiedni prąd znamionowy, temperaturę pinu oraz parametry stopnia ochrony. Informują również, jakie kombinacje przewiduje norma. Każda możliwa kombinacja w tabeli jest oznaczona kropką. Kolumny składają się z komponentów z ich pinami, natomiast wiersze przedstawiają gniazda.

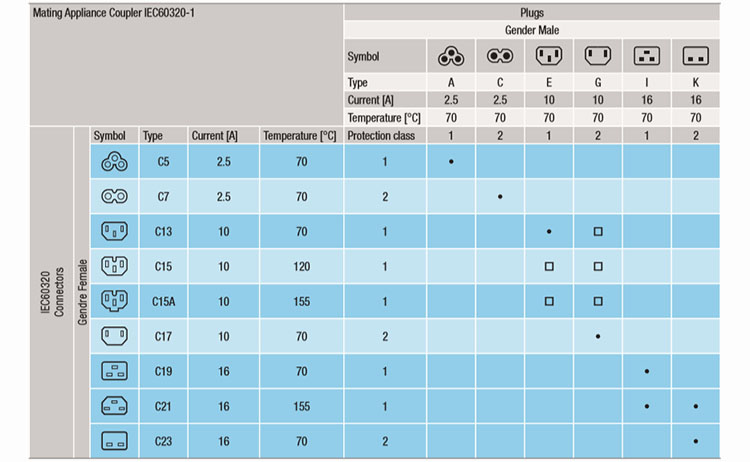

Tabela 2: Kombinacje złączy zgodne ze standardem IEC 60320-1 [kropka oznacza sparowanie zalecane, kwadrat sparowanie możliwe].

Tabela 2: Kombinacje złączy zgodne ze standardem IEC 60320-1 [kropka oznacza sparowanie zalecane, kwadrat sparowanie możliwe].

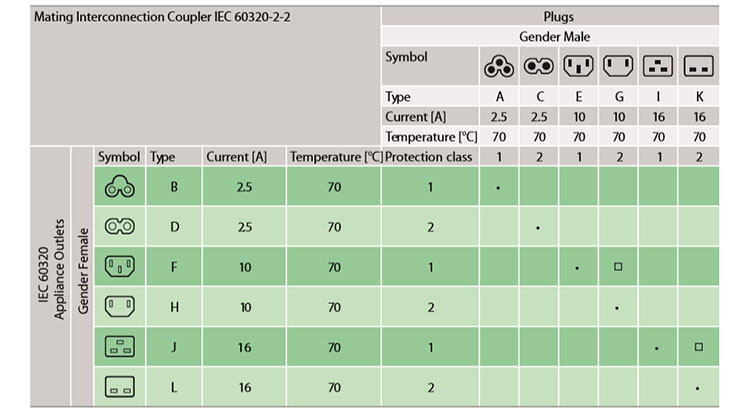

Tabela 3: Kombinacje zgodne ze standardem IEC 60320-2-2

Tabela 3: Kombinacje zgodne ze standardem IEC 60320-2-2

Tabela 4: Kombinacje zgodne ze standardem IEC 60320-1

Standardowo parametry gniazda i wtyku powinny być podobne (np. stopień ochrony 1-> 1). Możliwe jest jednak podłączenie wtyku z wyższą temperaturą znamionową do gniazda z niższą. Dodatkowo możliwe jest również łączenie złączy normy EC 60320-1 z IEC 60320-2-2. Połączone elastycznym przewodem mogą one stanowić łącza pomiędzy urządzeniami, bądź przedłużacze przewodów zasilania.

Artykuł opyblikowano dzięki uprzejmości firmy Schurter.

© Schurter

Tabela 4: Kombinacje zgodne ze standardem IEC 60320-1

Standardowo parametry gniazda i wtyku powinny być podobne (np. stopień ochrony 1-> 1). Możliwe jest jednak podłączenie wtyku z wyższą temperaturą znamionową do gniazda z niższą. Dodatkowo możliwe jest również łączenie złączy normy EC 60320-1 z IEC 60320-2-2. Połączone elastycznym przewodem mogą one stanowić łącza pomiędzy urządzeniami, bądź przedłużacze przewodów zasilania.

Artykuł opyblikowano dzięki uprzejmości firmy Schurter.

© Schurter

Przewodnik: prosty wybór systemu zasilania

W porównaniu z komponentami zasilania zamontowanymi na stałe, wymienne systemy zasilania dają większą możliwość sprostania różnym wymaganiom, minimalizując przy tym koszty i wydatki na każdym etapie życia produktu.

Rysunek 1: Przykład aplikacji wraz z podstawowymi pojęciami

Odłączalne złącza zasilania wykorzystywane są często w wyposażeniu biurowym, urządzeniach pomiarowych, środowiskach IT czy sprzęcie medycznym, a także w wielu innych rodzajach urządzeń na całym świecie. Każdy system zasilania musi być więc dostosowany do specyficznych warunków przyjętych w danym kraju (np. różnych gniazd zasilania wykorzystywanych na rynku amerykańskim, niemieckim, brytyjskim itp.). To z kolei nakłada różnice w wymaganiach stawianych przed urządzeniami począwszy od rozpoczęcia cyklu użytkowego, poprzez ich montaż i testowanie, aż po logistykę i konserwację. W porównaniu z komponentami zasilania zamontowanymi na stałe, wymienne systemy zasilania dają większą możliwość sprostania różnym wymaganiom, minimalizując przy tym koszty i wydatki na każdym etapie życia produktu. Trendy wiodące do harmonizacji systemów zasilania pokazują dlaczego zapotrzebowanie na złącza zasilające stale rośnie.

Poniżej wyjaśnione zostały poszczególne terminy użyte w rysunku 1.

Przyłącze zasilające to element urządzenia służący do przyłączenia elastycznego przewodu zasilającego do samego urządzenia, bądź instalacji innego typu. Składa się ono z gniazda oraz wtyku. Przewód międzysystemowy to jednostka strukturalna składająca się z elastycznego kabla wyposażonego we wtyczkę oraz złącze wykorzystywane do przyłączania, bądź odłączania danego urządzenia od instalacji, bądź innych urządzeń.

Rysunek 1: Przykład aplikacji wraz z podstawowymi pojęciami

Odłączalne złącza zasilania wykorzystywane są często w wyposażeniu biurowym, urządzeniach pomiarowych, środowiskach IT czy sprzęcie medycznym, a także w wielu innych rodzajach urządzeń na całym świecie. Każdy system zasilania musi być więc dostosowany do specyficznych warunków przyjętych w danym kraju (np. różnych gniazd zasilania wykorzystywanych na rynku amerykańskim, niemieckim, brytyjskim itp.). To z kolei nakłada różnice w wymaganiach stawianych przed urządzeniami począwszy od rozpoczęcia cyklu użytkowego, poprzez ich montaż i testowanie, aż po logistykę i konserwację. W porównaniu z komponentami zasilania zamontowanymi na stałe, wymienne systemy zasilania dają większą możliwość sprostania różnym wymaganiom, minimalizując przy tym koszty i wydatki na każdym etapie życia produktu. Trendy wiodące do harmonizacji systemów zasilania pokazują dlaczego zapotrzebowanie na złącza zasilające stale rośnie.

Poniżej wyjaśnione zostały poszczególne terminy użyte w rysunku 1.

Przyłącze zasilające to element urządzenia służący do przyłączenia elastycznego przewodu zasilającego do samego urządzenia, bądź instalacji innego typu. Składa się ono z gniazda oraz wtyku. Przewód międzysystemowy to jednostka strukturalna składająca się z elastycznego kabla wyposażonego we wtyczkę oraz złącze wykorzystywane do przyłączania, bądź odłączania danego urządzenia od instalacji, bądź innych urządzeń.

Rysunek 2: Powyższe ilustracje przedstawiają podstawowe różnice pomiędzy różnymi rodzajami wtyczek i gniazd zgodnie ze standardami gniazd zasilania (IEC 60320-1) oraz międzysystemowych (IEC 60320-2-2) wykorzystujących komponenty przeznaczone do pracy z prądem o natężeniu do 10 A w klasie I.

PEM (Power Entry Module – wejściowy moduł zasilający) to skrót oznaczający komponent, który łączy w sobie złącze zasilające z innymi komponentami, takimi jak:

- przełącznik wyposażony w zintegrowany, bądź cięgowy system przełączania

- wyłącznik obwodu – stosowany w urządzeniach wymagających zabezpieczenia przeciążeniowego, bądź nadprądowego oraz zdalnego wyzwalania,

- gniazdo bezpiecznika,

- przełącznik napięcia,

- filtr EMC dla zastosowań standardowych lub medycznych (Schurter wyróżnia moduły wejścia mocy bez i z filtrem).

Zalety systemu PEM względem indywidualnych komponentów:

- kompaktowe rozmiary,

- pojedynczy produkt ze wstępnie połączonymi komponentami,

- jednoczesny montaż kilku komponentów ,

- alternatywne modele urządzeń o podobnych wymiarach,

- zabezpieczone, wstępnie odrutowane i przetestowane komponenty zasilające.

Jednostka dystrybuująca to obudowa wyposażona w kilka gniazd zasilających tworząca komponent przeznaczony do dystrybucji zasilania. Typowym zastosowaniem są mobilne stacje pomiarowe, w których kilka urządzeń jest zasilanych z pojedynczej jednostki zasilającej. Zacisk mocujący przewód to urządzenie zabezpieczające złącze zasilające przed wyrwaniem, bądź wytrząśnięciem przewodu. Typowym zastosowaniem są miejsca, w których obowiązują ścisłe wymagania dot. Bezpieczeństwa, takie jak technologie medyczne, estradowe i oświetleniowe, a także IT.

Zalety przyłączy podczas całego okresu używania urządzenia

Urządzenie staje się uniwersalnie kompatybilne z lokalnymi wymaganiami dotyczącymi zasilania, jeśli wykorzystamy w nim przyłącza zasilające. Przewód zasilający zgodny z obowiązującym standardem jest po prostu indywidualnie dołączany do opakowania, co minimalizuje konieczność projektowania licznych wersji tego samego modelu urządzenia. Montaż oraz lutowanie przewodu zasilającego na stałe wymaga dużych nakładów pracy, dodatkowo proces ten jest podatny na liczne błędy. Natomiast gdy stosujemy przyłącza zasilające, jedyne co trzeba zamontować w urządzeniu to gniazdo zasilania. W wielu przypadkach nie trzeba nawet stosować wewnętrznego okablowania, gdyż płytki PCB wykorzystywane w urządzeniu często wyposażone są w odpowiednie gniazdo. Żadne przewody nie zwisają więc z obudowy urządzenia, więc jego montaż i dalsza obsługa stają się łatwiejsze. Odłączane rozwiązania zasilające eliminują potencjalne błędy zwiększając jednocześnie bezpieczeństwo procesu, co bezpośrednio przekłada się na jakość produktu końcowego.

Dalsze oszczędności mogą zostać poczynione w fazie testów poprzez uniknięcie procesu weryfikacji pod kątem wymagań poszczególnych krajów. Przyłącza mogą być testowane w portach typu slot-in, które weryfikują ich funkcjonalność oraz bezpieczeństwo za jednym zamachem, przy użyciu predefiniowanych procedur testowych.

Koszty dostawy, produkcji i magazynowania części również ulegają redukcji ze względu na mniejszą liczbę urządzeń przechowywanych w magazynie producenta. W momencie wysyłki dołączane są jedynie wymagane w danym kraju przyłącza zasilania oraz instrukcje.

Kolejnym skutkiem konsekwentnego i trwałego wdrażania zoptymalizowanej formy produkcji jest fakt, iż w wielu przypadkach ustawienia software'owe dostosowane do danego państwa również wybierane są przez użytkownika końcowego, zamiast w fabryce.

Po uruchomieniu urządzenia mogą być z łatwością przetransferowane i wykorzystywane w innym państwie, wymagając jedynie podmiany przewodu zasilającego wyposażonego w złącze IEC 60320 oraz odpowiednią wtyczkę dla danego regionu. Ułatwia to również wymianę przewodu w przypadku jego uszkodzenia. Redukowane są więc koszty eksploatacji oraz napraw, a także zagrożenia dla bezpieczeństwa użytkownika.

Rysunek 2: Powyższe ilustracje przedstawiają podstawowe różnice pomiędzy różnymi rodzajami wtyczek i gniazd zgodnie ze standardami gniazd zasilania (IEC 60320-1) oraz międzysystemowych (IEC 60320-2-2) wykorzystujących komponenty przeznaczone do pracy z prądem o natężeniu do 10 A w klasie I.

PEM (Power Entry Module – wejściowy moduł zasilający) to skrót oznaczający komponent, który łączy w sobie złącze zasilające z innymi komponentami, takimi jak:

- przełącznik wyposażony w zintegrowany, bądź cięgowy system przełączania

- wyłącznik obwodu – stosowany w urządzeniach wymagających zabezpieczenia przeciążeniowego, bądź nadprądowego oraz zdalnego wyzwalania,

- gniazdo bezpiecznika,

- przełącznik napięcia,

- filtr EMC dla zastosowań standardowych lub medycznych (Schurter wyróżnia moduły wejścia mocy bez i z filtrem).

Zalety systemu PEM względem indywidualnych komponentów:

- kompaktowe rozmiary,

- pojedynczy produkt ze wstępnie połączonymi komponentami,

- jednoczesny montaż kilku komponentów ,

- alternatywne modele urządzeń o podobnych wymiarach,

- zabezpieczone, wstępnie odrutowane i przetestowane komponenty zasilające.

Jednostka dystrybuująca to obudowa wyposażona w kilka gniazd zasilających tworząca komponent przeznaczony do dystrybucji zasilania. Typowym zastosowaniem są mobilne stacje pomiarowe, w których kilka urządzeń jest zasilanych z pojedynczej jednostki zasilającej. Zacisk mocujący przewód to urządzenie zabezpieczające złącze zasilające przed wyrwaniem, bądź wytrząśnięciem przewodu. Typowym zastosowaniem są miejsca, w których obowiązują ścisłe wymagania dot. Bezpieczeństwa, takie jak technologie medyczne, estradowe i oświetleniowe, a także IT.

Zalety przyłączy podczas całego okresu używania urządzenia

Urządzenie staje się uniwersalnie kompatybilne z lokalnymi wymaganiami dotyczącymi zasilania, jeśli wykorzystamy w nim przyłącza zasilające. Przewód zasilający zgodny z obowiązującym standardem jest po prostu indywidualnie dołączany do opakowania, co minimalizuje konieczność projektowania licznych wersji tego samego modelu urządzenia. Montaż oraz lutowanie przewodu zasilającego na stałe wymaga dużych nakładów pracy, dodatkowo proces ten jest podatny na liczne błędy. Natomiast gdy stosujemy przyłącza zasilające, jedyne co trzeba zamontować w urządzeniu to gniazdo zasilania. W wielu przypadkach nie trzeba nawet stosować wewnętrznego okablowania, gdyż płytki PCB wykorzystywane w urządzeniu często wyposażone są w odpowiednie gniazdo. Żadne przewody nie zwisają więc z obudowy urządzenia, więc jego montaż i dalsza obsługa stają się łatwiejsze. Odłączane rozwiązania zasilające eliminują potencjalne błędy zwiększając jednocześnie bezpieczeństwo procesu, co bezpośrednio przekłada się na jakość produktu końcowego.

Dalsze oszczędności mogą zostać poczynione w fazie testów poprzez uniknięcie procesu weryfikacji pod kątem wymagań poszczególnych krajów. Przyłącza mogą być testowane w portach typu slot-in, które weryfikują ich funkcjonalność oraz bezpieczeństwo za jednym zamachem, przy użyciu predefiniowanych procedur testowych.

Koszty dostawy, produkcji i magazynowania części również ulegają redukcji ze względu na mniejszą liczbę urządzeń przechowywanych w magazynie producenta. W momencie wysyłki dołączane są jedynie wymagane w danym kraju przyłącza zasilania oraz instrukcje.

Kolejnym skutkiem konsekwentnego i trwałego wdrażania zoptymalizowanej formy produkcji jest fakt, iż w wielu przypadkach ustawienia software'owe dostosowane do danego państwa również wybierane są przez użytkownika końcowego, zamiast w fabryce.

Po uruchomieniu urządzenia mogą być z łatwością przetransferowane i wykorzystywane w innym państwie, wymagając jedynie podmiany przewodu zasilającego wyposażonego w złącze IEC 60320 oraz odpowiednią wtyczkę dla danego regionu. Ułatwia to również wymianę przewodu w przypadku jego uszkodzenia. Redukowane są więc koszty eksploatacji oraz napraw, a także zagrożenia dla bezpieczeństwa użytkownika.

Rysunek 3: Podsumowanie zalet systemów zasilania wyposażonych w złącza IEC.

Przegląd standardu

Bezpieczeństwo przyłącza zasilania ma zasadnicze znaczenie z punktu widzenia użytkownika. IEC 60320 wraz z podnormami tworzą wiążącą umowę, poprzez określanie wymagań mechanicznych, elektrycznych i termalnych oraz z zakresu bezpieczeństwa odłączanego z systemu zasilania. Ustalają one podstawę do łączenia komponentów różnego pochodzenia, eliminując w ten sposób zagrożenie płynące z umieszczania dodatkowych elementów. Ich podstawowy zakres ogranicza się do złączy urządzeń pracujących pod napięciem 250 VAC, oraz natężeniem do 16A (oraz odpowiednio 20A 125/250 VAC UL). Rysunek 4 przedstawia przegląd standaryzowanych złączy urządzeń w połączeniu z odpowiednimi nazwami opisanymi w IEC 60320.

Standard IEC 60320-1 określa wymagania stawiane dla złączy urządzeń, natomiast IEC 60320-2-2 opisuje łączniki wzajemne, wraz z konektorami i wtyczkami. Przewody zasilania są połączone z łącznikami (linie kropkowane). Dodatkowo istnieją również podstandardy IEC 60320, które skupiają się na konkretnych tematach, takich jak stopień ochrony IP oraz specyficzne wymagania urządzeń.

Bezpieczeństwo zapisane w kodzie

Normy umożliwiają ustalenie podstawowych kryteriów wyznaczania stopnia ochrony, prądu znamionowego oraz temperatury pinów, a także definiowania kształtu wtyczek. Zastosowanie różnych kształtów wtyczek ma na celu wyeliminowanie niebezpieczeństwa związanego z podłączeniem przyłącza o niższej wartości ochronnej, niż gniazdo. Nie jest możliwe więc podłączenie np. konektora o stopniu ochrony II klasy do gniazda urządzenia o stopniu ochrony klasy I, podczas gdy odwrotnie jest jak najbardziej możliwe.

Rysunek 3: Podsumowanie zalet systemów zasilania wyposażonych w złącza IEC.

Przegląd standardu

Bezpieczeństwo przyłącza zasilania ma zasadnicze znaczenie z punktu widzenia użytkownika. IEC 60320 wraz z podnormami tworzą wiążącą umowę, poprzez określanie wymagań mechanicznych, elektrycznych i termalnych oraz z zakresu bezpieczeństwa odłączanego z systemu zasilania. Ustalają one podstawę do łączenia komponentów różnego pochodzenia, eliminując w ten sposób zagrożenie płynące z umieszczania dodatkowych elementów. Ich podstawowy zakres ogranicza się do złączy urządzeń pracujących pod napięciem 250 VAC, oraz natężeniem do 16A (oraz odpowiednio 20A 125/250 VAC UL). Rysunek 4 przedstawia przegląd standaryzowanych złączy urządzeń w połączeniu z odpowiednimi nazwami opisanymi w IEC 60320.

Standard IEC 60320-1 określa wymagania stawiane dla złączy urządzeń, natomiast IEC 60320-2-2 opisuje łączniki wzajemne, wraz z konektorami i wtyczkami. Przewody zasilania są połączone z łącznikami (linie kropkowane). Dodatkowo istnieją również podstandardy IEC 60320, które skupiają się na konkretnych tematach, takich jak stopień ochrony IP oraz specyficzne wymagania urządzeń.

Bezpieczeństwo zapisane w kodzie

Normy umożliwiają ustalenie podstawowych kryteriów wyznaczania stopnia ochrony, prądu znamionowego oraz temperatury pinów, a także definiowania kształtu wtyczek. Zastosowanie różnych kształtów wtyczek ma na celu wyeliminowanie niebezpieczeństwa związanego z podłączeniem przyłącza o niższej wartości ochronnej, niż gniazdo. Nie jest możliwe więc podłączenie np. konektora o stopniu ochrony II klasy do gniazda urządzenia o stopniu ochrony klasy I, podczas gdy odwrotnie jest jak najbardziej możliwe.

Tabela 1: Główne kryteria stosowane w normach wraz z konkretnymi wartościami właściwymi dla danej normy.

Prąd nominalny: Norma zamiast zwrotu 'prąd nominalny' używa 'prądu znamionowego'. Określa on natężenie, dla którego zaprojektowane zostało złącze urządzenia.Temperatura pina (TP) mierzona jest w miejscu, w którym pin wystaje z powierzchni sprzęgającej (rys. 5). Maksymalne temperatury pinu, zgodnie z normą, wynoszą odpowiednio 70°C, 120°C oraz 155°C. Zgodnie z normą, temperatura otoczenia urządzenia w czasie pracy (TA1) powinna wynosić 25°C, maksymalnie sięgając 35°C. Innymi słowy temperatura pinu determinowana jest poprzez sposób zaprojektowania danego urządzenia (np. wartość temperatury wewnętrznej TA2), a nie poprzez temperaturę otoczenia. Typowe aplikacje, w których zakładana temperatura pinu osiąga wyższe wartości, to urządzenia wyposażone w grzałki, np. piekarniki czy grille elektryczne.

Tabela 1: Główne kryteria stosowane w normach wraz z konkretnymi wartościami właściwymi dla danej normy.

Prąd nominalny: Norma zamiast zwrotu 'prąd nominalny' używa 'prądu znamionowego'. Określa on natężenie, dla którego zaprojektowane zostało złącze urządzenia.Temperatura pina (TP) mierzona jest w miejscu, w którym pin wystaje z powierzchni sprzęgającej (rys. 5). Maksymalne temperatury pinu, zgodnie z normą, wynoszą odpowiednio 70°C, 120°C oraz 155°C. Zgodnie z normą, temperatura otoczenia urządzenia w czasie pracy (TA1) powinna wynosić 25°C, maksymalnie sięgając 35°C. Innymi słowy temperatura pinu determinowana jest poprzez sposób zaprojektowania danego urządzenia (np. wartość temperatury wewnętrznej TA2), a nie poprzez temperaturę otoczenia. Typowe aplikacje, w których zakładana temperatura pinu osiąga wyższe wartości, to urządzenia wyposażone w grzałki, np. piekarniki czy grille elektryczne.

Rysunek 4: Przekrój boczny przyłącza urządzenia z zaznaczonymi odpowiednimi temperaturami.

Stopnie ochrony określane są przez normę IEC 61140. IEC 60320 określa stopnie ochrony klasy 1 i 2 dla przyłączy urządzeń wykorzystujących np. zabezpieczenie ochronne, bądź specjalną izolację. Dodatkowo normy definiują również inne kryteria, takie jak siły wyjmowania wtyczek, procedury testowe, minimalną liczbę cykli podłączania oraz liczbę zagięć na przewodach elastycznych. W IEC 60320-1 dla różnych wtyczek użyto nazw kodowych stanowiących kombinację liter i liczb (np. „C14"), podczas gdy w IEC 60320-2-2 użyto jedynie liter (np. „F").

Tabele 2, 3 i 4 opisują poszczególne kształty wtyczek, w tym m.in. odpowiedni prąd znamionowy, temperaturę pinu oraz parametry stopnia ochrony. Informują również, jakie kombinacje przewiduje norma. Każda możliwa kombinacja w tabeli jest oznaczona kropką. Kolumny składają się z komponentów z ich pinami, natomiast wiersze przedstawiają gniazda.

Rysunek 4: Przekrój boczny przyłącza urządzenia z zaznaczonymi odpowiednimi temperaturami.

Stopnie ochrony określane są przez normę IEC 61140. IEC 60320 określa stopnie ochrony klasy 1 i 2 dla przyłączy urządzeń wykorzystujących np. zabezpieczenie ochronne, bądź specjalną izolację. Dodatkowo normy definiują również inne kryteria, takie jak siły wyjmowania wtyczek, procedury testowe, minimalną liczbę cykli podłączania oraz liczbę zagięć na przewodach elastycznych. W IEC 60320-1 dla różnych wtyczek użyto nazw kodowych stanowiących kombinację liter i liczb (np. „C14"), podczas gdy w IEC 60320-2-2 użyto jedynie liter (np. „F").

Tabele 2, 3 i 4 opisują poszczególne kształty wtyczek, w tym m.in. odpowiedni prąd znamionowy, temperaturę pinu oraz parametry stopnia ochrony. Informują również, jakie kombinacje przewiduje norma. Każda możliwa kombinacja w tabeli jest oznaczona kropką. Kolumny składają się z komponentów z ich pinami, natomiast wiersze przedstawiają gniazda.

Tabela 2: Kombinacje złączy zgodne ze standardem IEC 60320-1 [kropka oznacza sparowanie zalecane, kwadrat sparowanie możliwe].

Tabela 2: Kombinacje złączy zgodne ze standardem IEC 60320-1 [kropka oznacza sparowanie zalecane, kwadrat sparowanie możliwe].

Tabela 3: Kombinacje zgodne ze standardem IEC 60320-2-2

Tabela 3: Kombinacje zgodne ze standardem IEC 60320-2-2

Tabela 4: Kombinacje zgodne ze standardem IEC 60320-1

Standardowo parametry gniazda i wtyku powinny być podobne (np. stopień ochrony 1-> 1). Możliwe jest jednak podłączenie wtyku z wyższą temperaturą znamionową do gniazda z niższą. Dodatkowo możliwe jest również łączenie złączy normy EC 60320-1 z IEC 60320-2-2. Połączone elastycznym przewodem mogą one stanowić łącza pomiędzy urządzeniami, bądź przedłużacze przewodów zasilania.

Artykuł opyblikowano dzięki uprzejmości firmy Schurter.

© Schurter

Tabela 4: Kombinacje zgodne ze standardem IEC 60320-1

Standardowo parametry gniazda i wtyku powinny być podobne (np. stopień ochrony 1-> 1). Możliwe jest jednak podłączenie wtyku z wyższą temperaturą znamionową do gniazda z niższą. Dodatkowo możliwe jest również łączenie złączy normy EC 60320-1 z IEC 60320-2-2. Połączone elastycznym przewodem mogą one stanowić łącza pomiędzy urządzeniami, bądź przedłużacze przewodów zasilania.

Artykuł opyblikowano dzięki uprzejmości firmy Schurter.

© Schurter