Sponsored content by Kerafol

Zarządzanie ciepłem – o czym należy pamiętać projektując kształt przekładki termicznej

Każdy wie, jak wygląda nowoczesny telefon komórkowy. Z zewnątrz to urządzenie o delikatnym kształcie, zrobione z lśniącego plastiku i szkła. Jednak w środku jego budowa jest zdecydowanie bardziej skomplikowana.

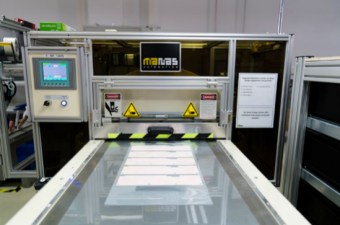

Obudowa, elektronika, system chłodzenia, ekran - to wszystko połączone jest ze sobą przy pomocy różnych mechanizmów. Jednym z nich są dwustronne taśmy klejące trwale łączące poszczególne elementy, zależnie od technologii aplikowane ręcznie lub za pomocą robotów. Wielu osobom używanie taśmy kojarzy się z rozwijaniem rolki, odcinaniem paska o zakładanej długości oraz przyklejeniem go do powierzchni. W produkcji masowej proces ten wygląda zupełnie inaczej, gdyż materiały elastyczne, takie jak taśmy, są dostarczane jako specjalnie zaprojektowany kształt idealnie pasujący do klejonych powierzchni. Ten rodzaj przygotowania materiału nosi nazwę konwertowania bądź konfekcji i zajmują się tym wyspecjalizowane firmy.

W przypadku materiałów termoprzewodzących konfekcja ma szereg zalet. Przy pomocy pasty lub płynnych wypełniaczy szczelin łatwo można odzwierciedlić kształt komponentu czy to w procesie automatycznym czy podczas ręcznej aplikacji, niemniej jednak nie zawsze mogą one być użyte. W takim przypadku materiały termoprzewodzące w formie stałej odpowiadają za skuteczne połączenie promiennika ciepła z elementem chłodzącym. Decyzja o tym jakiej formy użyć, powinna zapaść na etapie projektowania urządzenia, a to tylko jeden z elementów jakie inżynier musi przemyśleć w trakcie tworzenia dokumentacji. Podejmując decyzję o zastosowaniu materiału w formie stałej, warto przemyśleć najefektywniejszą metodę montażu seryjnego. Przekładki termoprzewodzące zawsze będą miały zdefiniowane wymiary i kształt wynikający z projektu urządzenia i warto wiedzieć jak zaprojektować ją poprawnie, by uniknąć niepotrzebnych zmian w dokumentacji w kolejnych fazach realizacji projektu.

Kilka rad wartych zapamiętania

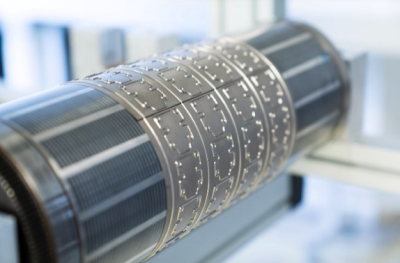

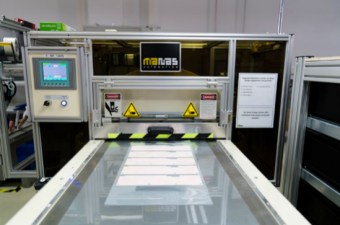

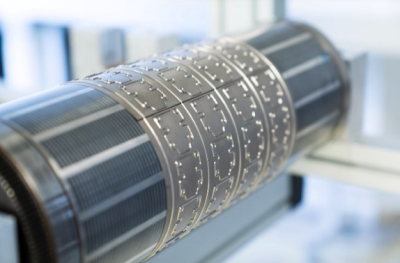

Stałe materiały termoprzewodzące są produkowane w dwóch formach: arkusze określonego wymiaru oraz rolki. Każda z nich ma swoje wady i zalety w odniesieniu do procesu konfekcjonowania, ale do każdej z nich odnoszą się wspólne zasady, o których warto pamiętać podczas opracowywania projektu. Jedną z nich są granice tolerancji, które, szczególnie w precyzyjnej elektronice, nie dają wielkiego pola manewru. Materiały termoprzewodzące, ze względu na swoją budowę, mają pewne ograniczenia. Tak jak dwustronnie klejąca taśma termoprzewodząca, zbudowana z warstw nośnika poliestrowego, kleju oraz wypełniaczy, jest stabilna, pady termiczne zachowują się bardziej jak pianki lub gąbki. Typowe urządzenie do cięcia sztancą albo rotacyjnego używa siły, które dociska narzędzie z ostrzami podczas procesowania, powodując tym samym kompresję a następnie dekompresję materiału, co ma wpływ na ostateczny wymiar komponentu. Jeżeli wycinamy materiał dostarczany w formie rolki dodatkowo mamy do czynienia z siłą rozciągania podczas rozwijania, co nie pozostaje bez wpływu na kształt docelowy. W tych okolicznościach bezpieczne tolerancje oscylują na poziomie +/- 0.5mm ale należy pamiętać, że im grubszy materiał, tym większą granicę trzeba zapewnić.

Kolejnym czynnikiem wymuszającym dodatkowe modyfikacje na etapie kwotacji czy zatwierdzania komponentu są krawędzie projektowanego wykroju.

Stałe materiały termoprzewodzące są produkowane w dwóch formach: arkusze określonego wymiaru oraz rolki. Każda z nich ma swoje wady i zalety w odniesieniu do procesu konfekcjonowania, ale do każdej z nich odnoszą się wspólne zasady, o których warto pamiętać podczas opracowywania projektu. Jedną z nich są granice tolerancji, które, szczególnie w precyzyjnej elektronice, nie dają wielkiego pola manewru. Materiały termoprzewodzące, ze względu na swoją budowę, mają pewne ograniczenia. Tak jak dwustronnie klejąca taśma termoprzewodząca, zbudowana z warstw nośnika poliestrowego, kleju oraz wypełniaczy, jest stabilna, pady termiczne zachowują się bardziej jak pianki lub gąbki. Typowe urządzenie do cięcia sztancą albo rotacyjnego używa siły, które dociska narzędzie z ostrzami podczas procesowania, powodując tym samym kompresję a następnie dekompresję materiału, co ma wpływ na ostateczny wymiar komponentu. Jeżeli wycinamy materiał dostarczany w formie rolki dodatkowo mamy do czynienia z siłą rozciągania podczas rozwijania, co nie pozostaje bez wpływu na kształt docelowy. W tych okolicznościach bezpieczne tolerancje oscylują na poziomie +/- 0.5mm ale należy pamiętać, że im grubszy materiał, tym większą granicę trzeba zapewnić.

Kolejnym czynnikiem wymuszającym dodatkowe modyfikacje na etapie kwotacji czy zatwierdzania komponentu są krawędzie projektowanego wykroju.  Przykładowo noże tnące plotera pracują we wszystkich kierunkach i mogą wyciąć nawet najbardziej skomplikowane kształty, jednak jest to proces powolny i w związku z tym niechętnie wybierany do masowej produkcji. Przy większości projektów rozważane jest cięcie sztancą bądź cięcie rotacyjne. Narzędzie, w zależności od technologii, zbudowane jest z płyty bądź bębna, na którym umieszone są odpowiednie ostrza. Obecnie używana technologia nie zapewnia takiego rozmieszczenia noży, które umożliwi wycięcie równych krawędzi o kącie 90°. Stąd ważne jest by pamiętać o zaokrągleniu krawędzi wykroju. W praktyce nie będzie to miało wpływu na zachowanie materiału.

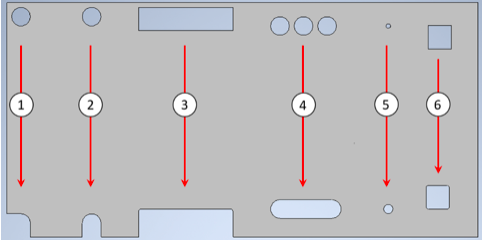

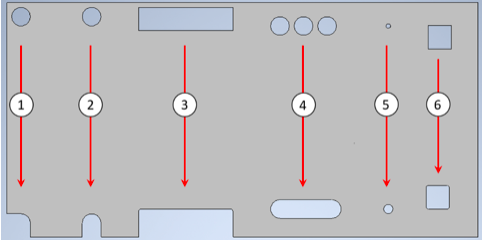

Trzeci czynnik jest również związany z ograniczeniami wynikającymi z budowy narzędzi. Komponenty, jak na przykład tranzystory, są często łączone z powierzchnią chłodzącą i obudową za pomocą specjalnych śrub czy zacisków. To często wymusza by materiał termoprzewodzący miał dodatkowy otwór technologiczny na mocowanie, który musi również zostać wycięty podczas procesu konfekcjonowania. Odpowiadają za to dodatkowe noże zainstalowane w płycie nośnej. W niektórych przypadkach otwory te mogą się znajdować zbyt blisko krawędzi wycinka albo innego, większego otworu, przykładowo pod diodę LED, wobec czego należy zapewnić minimalny dystans między nimi. Obowiązująca zasada mówi, że odległość pomiędzy otworem a przykładowo krawędzią nie powinna być mniejsza niż nominalna grubość wyjściowa materiału, przy czym rekomendowany jest dystans minimum 1mm. Jeżeli dystans jest mniejszy może się okazać, że nie będzie możliwości wycięcia żądanego kształtu. Innym słabym ogniwem takiego rozwiązania jest duże ryzyko oderwania się pozostałego skrawka materiału. By nie dopuścić do takiej sytuacji należy rozważyć albo przesunięcie otworów albo wycięcie ich na kształ litery „U”. W tej drugiej sytuacji warto ponownie przeliczyć rezystancję termiczną całego urządzenia oraz sprawdzić odporność elektryczną uwzględniając prąd upływu.

Przykładowo noże tnące plotera pracują we wszystkich kierunkach i mogą wyciąć nawet najbardziej skomplikowane kształty, jednak jest to proces powolny i w związku z tym niechętnie wybierany do masowej produkcji. Przy większości projektów rozważane jest cięcie sztancą bądź cięcie rotacyjne. Narzędzie, w zależności od technologii, zbudowane jest z płyty bądź bębna, na którym umieszone są odpowiednie ostrza. Obecnie używana technologia nie zapewnia takiego rozmieszczenia noży, które umożliwi wycięcie równych krawędzi o kącie 90°. Stąd ważne jest by pamiętać o zaokrągleniu krawędzi wykroju. W praktyce nie będzie to miało wpływu na zachowanie materiału.

Trzeci czynnik jest również związany z ograniczeniami wynikającymi z budowy narzędzi. Komponenty, jak na przykład tranzystory, są często łączone z powierzchnią chłodzącą i obudową za pomocą specjalnych śrub czy zacisków. To często wymusza by materiał termoprzewodzący miał dodatkowy otwór technologiczny na mocowanie, który musi również zostać wycięty podczas procesu konfekcjonowania. Odpowiadają za to dodatkowe noże zainstalowane w płycie nośnej. W niektórych przypadkach otwory te mogą się znajdować zbyt blisko krawędzi wycinka albo innego, większego otworu, przykładowo pod diodę LED, wobec czego należy zapewnić minimalny dystans między nimi. Obowiązująca zasada mówi, że odległość pomiędzy otworem a przykładowo krawędzią nie powinna być mniejsza niż nominalna grubość wyjściowa materiału, przy czym rekomendowany jest dystans minimum 1mm. Jeżeli dystans jest mniejszy może się okazać, że nie będzie możliwości wycięcia żądanego kształtu. Innym słabym ogniwem takiego rozwiązania jest duże ryzyko oderwania się pozostałego skrawka materiału. By nie dopuścić do takiej sytuacji należy rozważyć albo przesunięcie otworów albo wycięcie ich na kształ litery „U”. W tej drugiej sytuacji warto ponownie przeliczyć rezystancję termiczną całego urządzenia oraz sprawdzić odporność elektryczną uwzględniając prąd upływu.

Gdzie jeszcze konfekcja jest przydatna

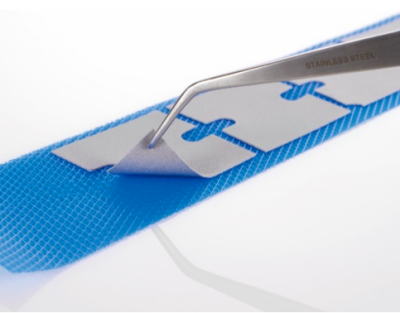

Niektóre projekty wymuszają bardziej złożone kompozycje komponentów. Materiały termoprzewodzące są nie tylko cięte w ich katalogowej wersji, niejednokrotnie są one modyfikowane. Dobrym przykładem jest dodatkowy klej na powierzchni pada termicznego, który, choć sam w sobie ma kleistą strukturę, czasem musi mieć dodatkowy materiał zapewniający trwałe połączenie.

Gdzie jeszcze konfekcja jest przydatna

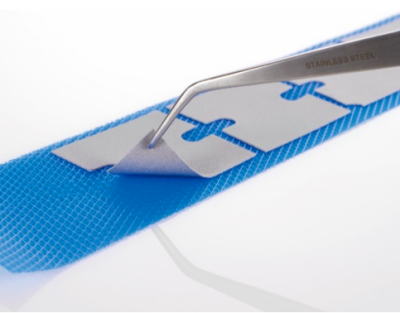

Niektóre projekty wymuszają bardziej złożone kompozycje komponentów. Materiały termoprzewodzące są nie tylko cięte w ich katalogowej wersji, niejednokrotnie są one modyfikowane. Dobrym przykładem jest dodatkowy klej na powierzchni pada termicznego, który, choć sam w sobie ma kleistą strukturę, czasem musi mieć dodatkowy materiał zapewniający trwałe połączenie.  Producenci materiałów, jak przykładowo Kerafol, oferują przekładki fabrycznie powleczone klejem, gdzie sam proces polega na wylaniu kleju podczas procesu produkcyjnego. Zdarzają się jednak sytuacje, kiedy spoiwo musi posiadać pewne specjalistyczne właściwości określone w specyfikacji, wtedy jedyną możliwością jest zastosowanie mechanicznej laminacji dwustronnymi taśmami. Proces ten może być jednym z etapów konfekcji i przebiega podczas cięcia. Obecnie w urządzeniach spotyka się wiele kombinacji łączenia materiałów. Przykładowo grafit, który przewodzi zarówno ciepło jak i prąd, jest często laminowany powłokami elektroizolacyjnymi w celu ograniczenia przepływu prądu.

Bezpieczny wybór

Komponenty elektroniczne są coraz mniejsze, wskutek czego generują coraz więcej ciepła, które musi być skutecznie odprowadzone. Materiały termoprzewodzące odgrywają w tym procesie bardzo istotną rolę, a większości projektów mają również określony kształt i wymiary. Ważnym czynnikiem jest odpowiedni wybór partnera, który dostarczy nam określony wyrób. Producent powinien uwzględnić zarówno możliwość wsparcia technicznego, umiejętność doboru odpowiedniego rozwiązania, jak również wiedzę na temat odpowiedniego zaprojektowania komponentu co pozwoli uniknąć problemów w przyszłości. Znajomość technologii konfekcji oraz standardów jakościowych związanych z procesami produkcyjnymi odgrywają nie mniej istotną rolę. Doświadczenie w konfekcji konkretnego typu materiałów, szczególnie tych wymagających jak materiały termoprzewodzące, są niezbędne do wykonania poprawnych wykrojów. Producenci, na przykład Kerafol, łączą produkcję z możliwością cięcia pod wymiar, ale współpraca z doświadczonymi konwerterami, między innymi Dacpol, jest również bardzo dobrym rozwiązaniem. Pamiętając jednocześnie o opisanych wyżej zasadach można w znaczny sposób ograniczyć ryzyko wystąpienia utrudnień na dalszych etapach realizacji projektu.

Autor:

Marcin Mierzejewski

Area Sales Manager

Kerafol Keramische Folien GmbH Co KG

adres email:

Producenci materiałów, jak przykładowo Kerafol, oferują przekładki fabrycznie powleczone klejem, gdzie sam proces polega na wylaniu kleju podczas procesu produkcyjnego. Zdarzają się jednak sytuacje, kiedy spoiwo musi posiadać pewne specjalistyczne właściwości określone w specyfikacji, wtedy jedyną możliwością jest zastosowanie mechanicznej laminacji dwustronnymi taśmami. Proces ten może być jednym z etapów konfekcji i przebiega podczas cięcia. Obecnie w urządzeniach spotyka się wiele kombinacji łączenia materiałów. Przykładowo grafit, który przewodzi zarówno ciepło jak i prąd, jest często laminowany powłokami elektroizolacyjnymi w celu ograniczenia przepływu prądu.

Bezpieczny wybór

Komponenty elektroniczne są coraz mniejsze, wskutek czego generują coraz więcej ciepła, które musi być skutecznie odprowadzone. Materiały termoprzewodzące odgrywają w tym procesie bardzo istotną rolę, a większości projektów mają również określony kształt i wymiary. Ważnym czynnikiem jest odpowiedni wybór partnera, który dostarczy nam określony wyrób. Producent powinien uwzględnić zarówno możliwość wsparcia technicznego, umiejętność doboru odpowiedniego rozwiązania, jak również wiedzę na temat odpowiedniego zaprojektowania komponentu co pozwoli uniknąć problemów w przyszłości. Znajomość technologii konfekcji oraz standardów jakościowych związanych z procesami produkcyjnymi odgrywają nie mniej istotną rolę. Doświadczenie w konfekcji konkretnego typu materiałów, szczególnie tych wymagających jak materiały termoprzewodzące, są niezbędne do wykonania poprawnych wykrojów. Producenci, na przykład Kerafol, łączą produkcję z możliwością cięcia pod wymiar, ale współpraca z doświadczonymi konwerterami, między innymi Dacpol, jest również bardzo dobrym rozwiązaniem. Pamiętając jednocześnie o opisanych wyżej zasadach można w znaczny sposób ograniczyć ryzyko wystąpienia utrudnień na dalszych etapach realizacji projektu.

Autor:

Marcin Mierzejewski

Area Sales Manager

Kerafol Keramische Folien GmbH Co KG

adres email:

Stałe materiały termoprzewodzące są produkowane w dwóch formach: arkusze określonego wymiaru oraz rolki. Każda z nich ma swoje wady i zalety w odniesieniu do procesu konfekcjonowania, ale do każdej z nich odnoszą się wspólne zasady, o których warto pamiętać podczas opracowywania projektu. Jedną z nich są granice tolerancji, które, szczególnie w precyzyjnej elektronice, nie dają wielkiego pola manewru. Materiały termoprzewodzące, ze względu na swoją budowę, mają pewne ograniczenia. Tak jak dwustronnie klejąca taśma termoprzewodząca, zbudowana z warstw nośnika poliestrowego, kleju oraz wypełniaczy, jest stabilna, pady termiczne zachowują się bardziej jak pianki lub gąbki. Typowe urządzenie do cięcia sztancą albo rotacyjnego używa siły, które dociska narzędzie z ostrzami podczas procesowania, powodując tym samym kompresję a następnie dekompresję materiału, co ma wpływ na ostateczny wymiar komponentu. Jeżeli wycinamy materiał dostarczany w formie rolki dodatkowo mamy do czynienia z siłą rozciągania podczas rozwijania, co nie pozostaje bez wpływu na kształt docelowy. W tych okolicznościach bezpieczne tolerancje oscylują na poziomie +/- 0.5mm ale należy pamiętać, że im grubszy materiał, tym większą granicę trzeba zapewnić.

Kolejnym czynnikiem wymuszającym dodatkowe modyfikacje na etapie kwotacji czy zatwierdzania komponentu są krawędzie projektowanego wykroju.

Stałe materiały termoprzewodzące są produkowane w dwóch formach: arkusze określonego wymiaru oraz rolki. Każda z nich ma swoje wady i zalety w odniesieniu do procesu konfekcjonowania, ale do każdej z nich odnoszą się wspólne zasady, o których warto pamiętać podczas opracowywania projektu. Jedną z nich są granice tolerancji, które, szczególnie w precyzyjnej elektronice, nie dają wielkiego pola manewru. Materiały termoprzewodzące, ze względu na swoją budowę, mają pewne ograniczenia. Tak jak dwustronnie klejąca taśma termoprzewodząca, zbudowana z warstw nośnika poliestrowego, kleju oraz wypełniaczy, jest stabilna, pady termiczne zachowują się bardziej jak pianki lub gąbki. Typowe urządzenie do cięcia sztancą albo rotacyjnego używa siły, które dociska narzędzie z ostrzami podczas procesowania, powodując tym samym kompresję a następnie dekompresję materiału, co ma wpływ na ostateczny wymiar komponentu. Jeżeli wycinamy materiał dostarczany w formie rolki dodatkowo mamy do czynienia z siłą rozciągania podczas rozwijania, co nie pozostaje bez wpływu na kształt docelowy. W tych okolicznościach bezpieczne tolerancje oscylują na poziomie +/- 0.5mm ale należy pamiętać, że im grubszy materiał, tym większą granicę trzeba zapewnić.

Kolejnym czynnikiem wymuszającym dodatkowe modyfikacje na etapie kwotacji czy zatwierdzania komponentu są krawędzie projektowanego wykroju.  Przykładowo noże tnące plotera pracują we wszystkich kierunkach i mogą wyciąć nawet najbardziej skomplikowane kształty, jednak jest to proces powolny i w związku z tym niechętnie wybierany do masowej produkcji. Przy większości projektów rozważane jest cięcie sztancą bądź cięcie rotacyjne. Narzędzie, w zależności od technologii, zbudowane jest z płyty bądź bębna, na którym umieszone są odpowiednie ostrza. Obecnie używana technologia nie zapewnia takiego rozmieszczenia noży, które umożliwi wycięcie równych krawędzi o kącie 90°. Stąd ważne jest by pamiętać o zaokrągleniu krawędzi wykroju. W praktyce nie będzie to miało wpływu na zachowanie materiału.

Trzeci czynnik jest również związany z ograniczeniami wynikającymi z budowy narzędzi. Komponenty, jak na przykład tranzystory, są często łączone z powierzchnią chłodzącą i obudową za pomocą specjalnych śrub czy zacisków. To często wymusza by materiał termoprzewodzący miał dodatkowy otwór technologiczny na mocowanie, który musi również zostać wycięty podczas procesu konfekcjonowania. Odpowiadają za to dodatkowe noże zainstalowane w płycie nośnej. W niektórych przypadkach otwory te mogą się znajdować zbyt blisko krawędzi wycinka albo innego, większego otworu, przykładowo pod diodę LED, wobec czego należy zapewnić minimalny dystans między nimi. Obowiązująca zasada mówi, że odległość pomiędzy otworem a przykładowo krawędzią nie powinna być mniejsza niż nominalna grubość wyjściowa materiału, przy czym rekomendowany jest dystans minimum 1mm. Jeżeli dystans jest mniejszy może się okazać, że nie będzie możliwości wycięcia żądanego kształtu. Innym słabym ogniwem takiego rozwiązania jest duże ryzyko oderwania się pozostałego skrawka materiału. By nie dopuścić do takiej sytuacji należy rozważyć albo przesunięcie otworów albo wycięcie ich na kształ litery „U”. W tej drugiej sytuacji warto ponownie przeliczyć rezystancję termiczną całego urządzenia oraz sprawdzić odporność elektryczną uwzględniając prąd upływu.

Przykładowo noże tnące plotera pracują we wszystkich kierunkach i mogą wyciąć nawet najbardziej skomplikowane kształty, jednak jest to proces powolny i w związku z tym niechętnie wybierany do masowej produkcji. Przy większości projektów rozważane jest cięcie sztancą bądź cięcie rotacyjne. Narzędzie, w zależności od technologii, zbudowane jest z płyty bądź bębna, na którym umieszone są odpowiednie ostrza. Obecnie używana technologia nie zapewnia takiego rozmieszczenia noży, które umożliwi wycięcie równych krawędzi o kącie 90°. Stąd ważne jest by pamiętać o zaokrągleniu krawędzi wykroju. W praktyce nie będzie to miało wpływu na zachowanie materiału.

Trzeci czynnik jest również związany z ograniczeniami wynikającymi z budowy narzędzi. Komponenty, jak na przykład tranzystory, są często łączone z powierzchnią chłodzącą i obudową za pomocą specjalnych śrub czy zacisków. To często wymusza by materiał termoprzewodzący miał dodatkowy otwór technologiczny na mocowanie, który musi również zostać wycięty podczas procesu konfekcjonowania. Odpowiadają za to dodatkowe noże zainstalowane w płycie nośnej. W niektórych przypadkach otwory te mogą się znajdować zbyt blisko krawędzi wycinka albo innego, większego otworu, przykładowo pod diodę LED, wobec czego należy zapewnić minimalny dystans między nimi. Obowiązująca zasada mówi, że odległość pomiędzy otworem a przykładowo krawędzią nie powinna być mniejsza niż nominalna grubość wyjściowa materiału, przy czym rekomendowany jest dystans minimum 1mm. Jeżeli dystans jest mniejszy może się okazać, że nie będzie możliwości wycięcia żądanego kształtu. Innym słabym ogniwem takiego rozwiązania jest duże ryzyko oderwania się pozostałego skrawka materiału. By nie dopuścić do takiej sytuacji należy rozważyć albo przesunięcie otworów albo wycięcie ich na kształ litery „U”. W tej drugiej sytuacji warto ponownie przeliczyć rezystancję termiczną całego urządzenia oraz sprawdzić odporność elektryczną uwzględniając prąd upływu.

Gdzie jeszcze konfekcja jest przydatna

Niektóre projekty wymuszają bardziej złożone kompozycje komponentów. Materiały termoprzewodzące są nie tylko cięte w ich katalogowej wersji, niejednokrotnie są one modyfikowane. Dobrym przykładem jest dodatkowy klej na powierzchni pada termicznego, który, choć sam w sobie ma kleistą strukturę, czasem musi mieć dodatkowy materiał zapewniający trwałe połączenie.

Gdzie jeszcze konfekcja jest przydatna

Niektóre projekty wymuszają bardziej złożone kompozycje komponentów. Materiały termoprzewodzące są nie tylko cięte w ich katalogowej wersji, niejednokrotnie są one modyfikowane. Dobrym przykładem jest dodatkowy klej na powierzchni pada termicznego, który, choć sam w sobie ma kleistą strukturę, czasem musi mieć dodatkowy materiał zapewniający trwałe połączenie.  Producenci materiałów, jak przykładowo Kerafol, oferują przekładki fabrycznie powleczone klejem, gdzie sam proces polega na wylaniu kleju podczas procesu produkcyjnego. Zdarzają się jednak sytuacje, kiedy spoiwo musi posiadać pewne specjalistyczne właściwości określone w specyfikacji, wtedy jedyną możliwością jest zastosowanie mechanicznej laminacji dwustronnymi taśmami. Proces ten może być jednym z etapów konfekcji i przebiega podczas cięcia. Obecnie w urządzeniach spotyka się wiele kombinacji łączenia materiałów. Przykładowo grafit, który przewodzi zarówno ciepło jak i prąd, jest często laminowany powłokami elektroizolacyjnymi w celu ograniczenia przepływu prądu.

Bezpieczny wybór

Komponenty elektroniczne są coraz mniejsze, wskutek czego generują coraz więcej ciepła, które musi być skutecznie odprowadzone. Materiały termoprzewodzące odgrywają w tym procesie bardzo istotną rolę, a większości projektów mają również określony kształt i wymiary. Ważnym czynnikiem jest odpowiedni wybór partnera, który dostarczy nam określony wyrób. Producent powinien uwzględnić zarówno możliwość wsparcia technicznego, umiejętność doboru odpowiedniego rozwiązania, jak również wiedzę na temat odpowiedniego zaprojektowania komponentu co pozwoli uniknąć problemów w przyszłości. Znajomość technologii konfekcji oraz standardów jakościowych związanych z procesami produkcyjnymi odgrywają nie mniej istotną rolę. Doświadczenie w konfekcji konkretnego typu materiałów, szczególnie tych wymagających jak materiały termoprzewodzące, są niezbędne do wykonania poprawnych wykrojów. Producenci, na przykład Kerafol, łączą produkcję z możliwością cięcia pod wymiar, ale współpraca z doświadczonymi konwerterami, między innymi Dacpol, jest również bardzo dobrym rozwiązaniem. Pamiętając jednocześnie o opisanych wyżej zasadach można w znaczny sposób ograniczyć ryzyko wystąpienia utrudnień na dalszych etapach realizacji projektu.

Autor:

Marcin Mierzejewski

Area Sales Manager

Kerafol Keramische Folien GmbH Co KG

adres email:

Producenci materiałów, jak przykładowo Kerafol, oferują przekładki fabrycznie powleczone klejem, gdzie sam proces polega na wylaniu kleju podczas procesu produkcyjnego. Zdarzają się jednak sytuacje, kiedy spoiwo musi posiadać pewne specjalistyczne właściwości określone w specyfikacji, wtedy jedyną możliwością jest zastosowanie mechanicznej laminacji dwustronnymi taśmami. Proces ten może być jednym z etapów konfekcji i przebiega podczas cięcia. Obecnie w urządzeniach spotyka się wiele kombinacji łączenia materiałów. Przykładowo grafit, który przewodzi zarówno ciepło jak i prąd, jest często laminowany powłokami elektroizolacyjnymi w celu ograniczenia przepływu prądu.

Bezpieczny wybór

Komponenty elektroniczne są coraz mniejsze, wskutek czego generują coraz więcej ciepła, które musi być skutecznie odprowadzone. Materiały termoprzewodzące odgrywają w tym procesie bardzo istotną rolę, a większości projektów mają również określony kształt i wymiary. Ważnym czynnikiem jest odpowiedni wybór partnera, który dostarczy nam określony wyrób. Producent powinien uwzględnić zarówno możliwość wsparcia technicznego, umiejętność doboru odpowiedniego rozwiązania, jak również wiedzę na temat odpowiedniego zaprojektowania komponentu co pozwoli uniknąć problemów w przyszłości. Znajomość technologii konfekcji oraz standardów jakościowych związanych z procesami produkcyjnymi odgrywają nie mniej istotną rolę. Doświadczenie w konfekcji konkretnego typu materiałów, szczególnie tych wymagających jak materiały termoprzewodzące, są niezbędne do wykonania poprawnych wykrojów. Producenci, na przykład Kerafol, łączą produkcję z możliwością cięcia pod wymiar, ale współpraca z doświadczonymi konwerterami, między innymi Dacpol, jest również bardzo dobrym rozwiązaniem. Pamiętając jednocześnie o opisanych wyżej zasadach można w znaczny sposób ograniczyć ryzyko wystąpienia utrudnień na dalszych etapach realizacji projektu.

Autor:

Marcin Mierzejewski

Area Sales Manager

Kerafol Keramische Folien GmbH Co KG

adres email: