© andrey burmakin dreamstime.com

Analizy |

Zwilżalność i aktywność past lutowniczych.

Konkurencyjność cenowa jest w ostatnim czasie jednym z kluczowych elementów strategii marketingowych dla produktów elektronicznych.

Redukcja kosztów komponentów elektronicznych oraz płytek jest jednym ze sposobów osiągania wyższej konkurencyjności cenowej, jednak niskie koszty mogą być związane z niższą jakością. Proces pokrywania metalami komponentów elektronicznych oraz warunki przechowywania mogą spowodować większe utlenianie powierzchni, co w konsekwencji może prowadzić do pogorszenia siły zwilżania lutu. Aby zapobiec wspomnianym powyżej problemom z lutowaniem, pożądane są pasty lutownicze o dużej sile zwilżania. Artykuł prezentuje pastę lutowniczą S3X58-M500C-5 o wysokiej zwilżalności na różnych rodzajach pokryć i wyjaśnia na czym polega mechanizm zwilżania.

Projektowanie pasty o wysokiej zwilżalności, ograniczającej tworzenie się pustek.

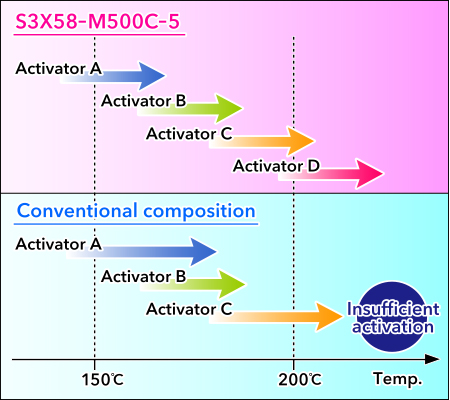

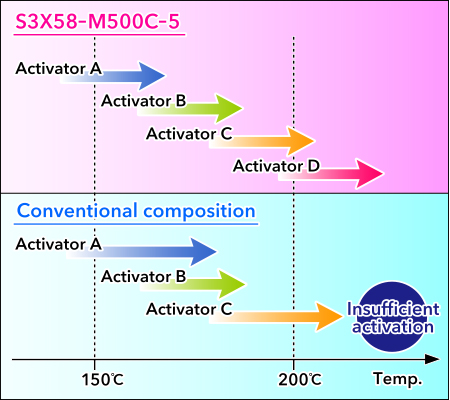

Każdy z aktywatorów pasty lutowniczej ma inny zakres temperatur aktywacji. Jeśli aktywator rozpoczyna aktywację w dolnym zakresie temperatur, jest w stanie usunąć warstwę tlenków z powierzchni metali w fazie profilu temperaturowego odpowiadającej za wygrzewanie wstępne. Aktywator, który rozpoczyna aktywację w górnym zakresie temperatur, przyczynia się do usunięcia warstwy tlenków, ale także zapobiega ich powstawaniu w trakcie trwania piku temperaturowego.

Konwencjonalna kompozycja aktywatorów pokazana na rysunku poniżej, składa się z aktywatorów o zbliżonej temperaturze aktywacji, z tego powodu nie są one w stanie skutecznie usunąć warstwy tlenków. Aby rozwiązać ten problem S3X58-M500C-5 zawiera aktywatory o różnych zakresach aktywacji, które są skuteczne nawet, gdy są używane w małych ilościach.

Rysunek 1. Optymalizacja aktywatorów

W połączeniu z inną unikatową technologią, utrzymywania aktywatorów obojętnych w temperaturach pokojowych, pasta S3X58-M500C-5 staje się aktywna tylko wtedy, gdy jest ona podgrzewana w trakcie procesu lutowania. Ten nowy skład i technika kontroli aktywatorów nie tylko sprawia, że pasta S3X58-M500C-5 jest stabilna w takcie przechowywania, ale także zapewnia lepszą rezystancję powierzchniową (SIR) i zwilżalność, jednocześnie będąc sklasyfikowaną jako ROL0 wg klasyfikacji IPC J-STD-004.

Jeśli aktywacja spada wraz ze wzrostem temperatur, aktywacja będzie nie wystarczająca i doprowadzi do niewystarczającego zwilżania. (Rys 2.) Odkąd pasta M500C-5 zawiera aktywatory o szerokim zakresie temperatur aktywacji, może usuwać warstwę tlenków zarówno podczas wygrzewania wstępnego jak i zapewniać dobrą zwilżalność podczas piku temperaturowego. Długotrwała aktywacja ze względu na technologię stabilizującą hamuje pogorszenie właściwości aktywatorów ze względu na ich reakcję z kulkami spoiwa w temperaturze pokojowej, ale także podczas wygrzewania wstępnego.

Rysunek 1. Optymalizacja aktywatorów

W połączeniu z inną unikatową technologią, utrzymywania aktywatorów obojętnych w temperaturach pokojowych, pasta S3X58-M500C-5 staje się aktywna tylko wtedy, gdy jest ona podgrzewana w trakcie procesu lutowania. Ten nowy skład i technika kontroli aktywatorów nie tylko sprawia, że pasta S3X58-M500C-5 jest stabilna w takcie przechowywania, ale także zapewnia lepszą rezystancję powierzchniową (SIR) i zwilżalność, jednocześnie będąc sklasyfikowaną jako ROL0 wg klasyfikacji IPC J-STD-004.

Jeśli aktywacja spada wraz ze wzrostem temperatur, aktywacja będzie nie wystarczająca i doprowadzi do niewystarczającego zwilżania. (Rys 2.) Odkąd pasta M500C-5 zawiera aktywatory o szerokim zakresie temperatur aktywacji, może usuwać warstwę tlenków zarówno podczas wygrzewania wstępnego jak i zapewniać dobrą zwilżalność podczas piku temperaturowego. Długotrwała aktywacja ze względu na technologię stabilizującą hamuje pogorszenie właściwości aktywatorów ze względu na ich reakcję z kulkami spoiwa w temperaturze pokojowej, ale także podczas wygrzewania wstępnego.

Rysunek 2. Czas trwania zwilżalności i aktywacji.

Wzrost warstwy tlenków i ich wpływ na zwilżanie [sposoby oceny pogorszenia zwilżania metali]

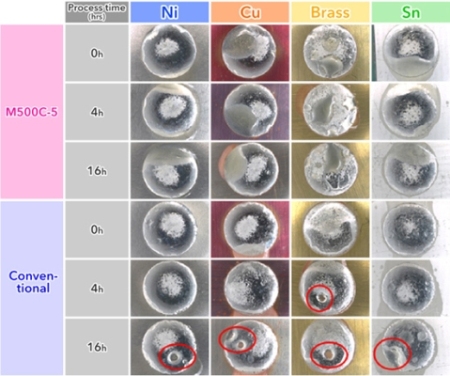

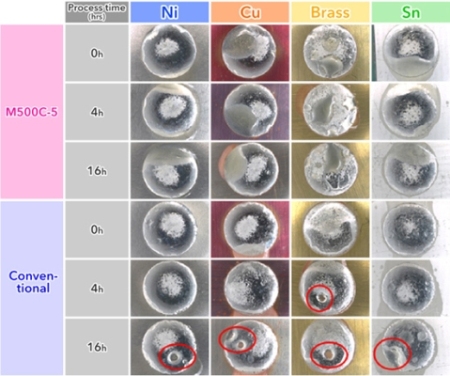

Do przeprowadzenia oceny tworzenia się warstwy tlenków przeprowadzano następujący test. Płytki testowe pokryte miedzią, niklem, mosiądzem oraz cyną zostały umieszczone w piecu, z grupy pierwszej na 4 godziny, a z grupy drugiej na 16 godzin. Po procesie utleniania, na płytki testowe została nadrukowana pasta lutownicza, poprzez szablon o średnicy apertury 6,5 mm i grubości 200 μm.

Płytki następnie polutowano w piecu rozpływowym. Elementy lutowane w ten sposób przy użyciu pasty lutowniczej S3X58-M500C-5 charakteryzowały się dobrą zwilżalnością nawet po 16 godzinnym procesie utleniania. Na elementach na których użyta była konwencjonalna pasta do lutowania zaobserwowano problemy ze zwilżalnością na elemencie pokrytym mosiądzem już po 4 godzinnym procesie utleniania oraz na wszystkich pokryciach, które były poddane 16 godzinom utleniania.

Potwierdza to oczywiście, że im dłuższy czas trwania utleniania tym większy wpływ na pogorszenie zwilżania. Nie jest także trudno założyć, że gorsza jakość pokrycia i sposób jego przechowywania mają niekorzystny wpływ na tworzenie się warstwy tlenków, a tym samym wystąpienie problemów ze zwilżaniem.

Rysunek 2. Czas trwania zwilżalności i aktywacji.

Wzrost warstwy tlenków i ich wpływ na zwilżanie [sposoby oceny pogorszenia zwilżania metali]

Do przeprowadzenia oceny tworzenia się warstwy tlenków przeprowadzano następujący test. Płytki testowe pokryte miedzią, niklem, mosiądzem oraz cyną zostały umieszczone w piecu, z grupy pierwszej na 4 godziny, a z grupy drugiej na 16 godzin. Po procesie utleniania, na płytki testowe została nadrukowana pasta lutownicza, poprzez szablon o średnicy apertury 6,5 mm i grubości 200 μm.

Płytki następnie polutowano w piecu rozpływowym. Elementy lutowane w ten sposób przy użyciu pasty lutowniczej S3X58-M500C-5 charakteryzowały się dobrą zwilżalnością nawet po 16 godzinnym procesie utleniania. Na elementach na których użyta była konwencjonalna pasta do lutowania zaobserwowano problemy ze zwilżalnością na elemencie pokrytym mosiądzem już po 4 godzinnym procesie utleniania oraz na wszystkich pokryciach, które były poddane 16 godzinom utleniania.

Potwierdza to oczywiście, że im dłuższy czas trwania utleniania tym większy wpływ na pogorszenie zwilżania. Nie jest także trudno założyć, że gorsza jakość pokrycia i sposób jego przechowywania mają niekorzystny wpływ na tworzenie się warstwy tlenków, a tym samym wystąpienie problemów ze zwilżaniem.

Rysunek 3. Czas utleniania i zwilżanie

Ocena zwilżania została przeprowadzona na utlenionych płytkach (150⁰C przez 16 godzin) używając testera SMT (laserowy system do pomiaru przemieszczeń Sanyo Seiko). Płytka testowa została przygotowana poprzez nadruk pasty do lutowania na utlenioną powierzchnię, a następnie pokrycie jej kolejną utlenioną płytką testową. Symulator rozpływu wykrywa i zapisuje przemieszczenie wywołane przez rozpłynięte spoiwo, gdy płytka testowa jest lutowana rozpływowo (wg normy JIS Z 3284-4, Ewaluacja zwilżania, przy użyciu laserowego pomiaru przemieszczenia).

Płytka testowa z konwencjonalną pastą lutowniczą przestaje wykazywać przemieszczenie spowodowane ciągłym ogrzewaniem z powodu gorszego zwilżania. Z drugiej strony pasta S3X58-M500C-5 wykazuje bardzo dobrą zwilżalność wykazując przemieszczanie nawet po 2 minutach od przekroczenia temperatury rozpływu. Oznacza to, że pasta S3X58-M500C-5 nie traci swojej aktywności w wysokich temperaturach.

Rysunek 3. Czas utleniania i zwilżanie

Ocena zwilżania została przeprowadzona na utlenionych płytkach (150⁰C przez 16 godzin) używając testera SMT (laserowy system do pomiaru przemieszczeń Sanyo Seiko). Płytka testowa została przygotowana poprzez nadruk pasty do lutowania na utlenioną powierzchnię, a następnie pokrycie jej kolejną utlenioną płytką testową. Symulator rozpływu wykrywa i zapisuje przemieszczenie wywołane przez rozpłynięte spoiwo, gdy płytka testowa jest lutowana rozpływowo (wg normy JIS Z 3284-4, Ewaluacja zwilżania, przy użyciu laserowego pomiaru przemieszczenia).

Płytka testowa z konwencjonalną pastą lutowniczą przestaje wykazywać przemieszczenie spowodowane ciągłym ogrzewaniem z powodu gorszego zwilżania. Z drugiej strony pasta S3X58-M500C-5 wykazuje bardzo dobrą zwilżalność wykazując przemieszczanie nawet po 2 minutach od przekroczenia temperatury rozpływu. Oznacza to, że pasta S3X58-M500C-5 nie traci swojej aktywności w wysokich temperaturach.

Rysunek 4. Ocena zwilżalności na miedzianej płytce

Zwilżalność do różnych metali i ołowiowych komponentów

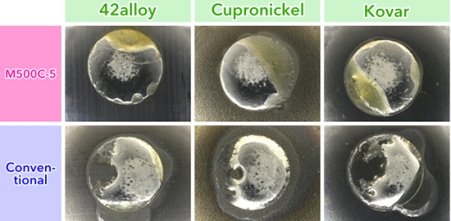

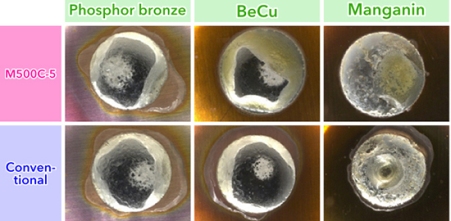

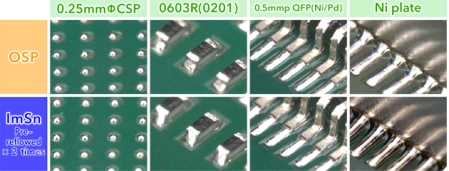

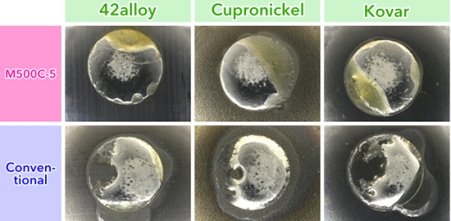

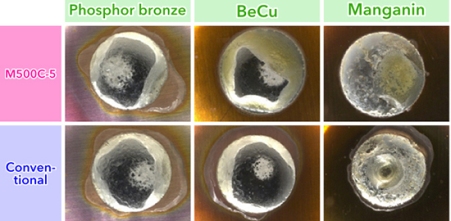

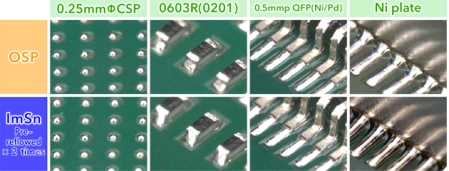

Zwilżalność pasty do lutowania S3X58-M500C-5 jest poprawiona nie tylko względem powyżej wymienionych metali, ale także znacząco względem niklu oraz innych z związków miedzi (Rys 5). Pasta zapewnia bardzo dobrą zwilżalność na pokryciach CSP oraz Niklowanych, które z reguły są wyjątkowe trudne do zwilżania poprzez pastę lutowniczą (rys 5).

Rysunek 4. Ocena zwilżalności na miedzianej płytce

Zwilżalność do różnych metali i ołowiowych komponentów

Zwilżalność pasty do lutowania S3X58-M500C-5 jest poprawiona nie tylko względem powyżej wymienionych metali, ale także znacząco względem niklu oraz innych z związków miedzi (Rys 5). Pasta zapewnia bardzo dobrą zwilżalność na pokryciach CSP oraz Niklowanych, które z reguły są wyjątkowe trudne do zwilżania poprzez pastę lutowniczą (rys 5).

Rysunek 5. Brak zwilżalności na różnych rodzajach metali.

Rysunek 5. Brak zwilżalności na różnych rodzajach metali.

Rysunek 6. Zwilżanie na komponentach typu Fine-Pitch z pokryciami Ni-Pd i płytce testowej wykończonej Ni

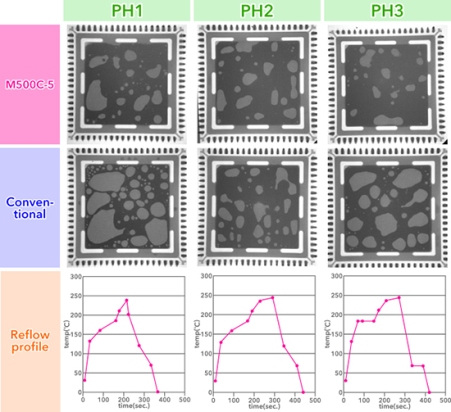

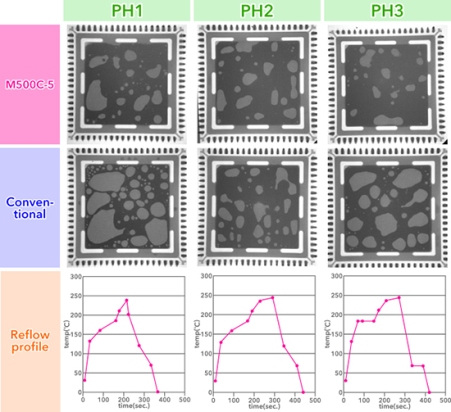

Ciągła aktywacja i redukcja pustek

Aktywacja i czas jej trwania wpływa nie tylko na zwilżalność, ale także na defekt tworzenia się pustek. Utleniona pasta lutownicza traci swoją lepkość i ma tendencję do tworzenia pustek pod większymi komponentami takimi jak QFN, tranzystorami mocy itd. Defekt tworzenia się pustek został przeanalizowany na trzech różnych profilach temperaturowych przy użyciu pasty S3X58-M500C oraz innego konwencjonalnego produktu. Do oceny użyto urządzenie X-Ray, który pozwala na symulowania profili temperaturowych (TUX-3100, produkcji Mars-Tohken).

W pierwszym profilu temperaturowym (PH1) skrócono czas powyżej temperatury topnienia. W drugim profilu temperaturowym (PH2) natomiast wydłużono czas powyżej temperatury rozpływu. Profil trzeci (PH3) miał skrócony czas wygrzewania wstępnego (Rys 6). Uogólniając, rozpuszczalniki zaczynają odparowywać w trakcie wygrzewania wstępnego, a gdy osiągnięta zostaje temperatura rozpływu, aktywatory zaczynając usuwać warstwę tlenków tworząc w ten sposób gazy.

W przypadku pasty konwencjonalnej redukcję zjawiska pustek osiągnięto w przypadku profilu PH2, jednak duże ilości pustek powstały w przypadku lutowania profilami PH1 oraz PH3. Pasta S3X58-M500C-5 zapewniła bardzo dobre uwalnianie gazów, umożliwiając ich uwalnianie zanim gazy połączyły się w większe przestrzenie niemożliwe do usunięcia. Poprzez hamowanie utleniania kulek spoiwa i ciągły proces uwalnia gazów osiągnięto niewielkie, akceptowalne ilości pustek, nawet gdy czas lutowania były wydłużone.

Rysunek 6. Zwilżanie na komponentach typu Fine-Pitch z pokryciami Ni-Pd i płytce testowej wykończonej Ni

Ciągła aktywacja i redukcja pustek

Aktywacja i czas jej trwania wpływa nie tylko na zwilżalność, ale także na defekt tworzenia się pustek. Utleniona pasta lutownicza traci swoją lepkość i ma tendencję do tworzenia pustek pod większymi komponentami takimi jak QFN, tranzystorami mocy itd. Defekt tworzenia się pustek został przeanalizowany na trzech różnych profilach temperaturowych przy użyciu pasty S3X58-M500C oraz innego konwencjonalnego produktu. Do oceny użyto urządzenie X-Ray, który pozwala na symulowania profili temperaturowych (TUX-3100, produkcji Mars-Tohken).

W pierwszym profilu temperaturowym (PH1) skrócono czas powyżej temperatury topnienia. W drugim profilu temperaturowym (PH2) natomiast wydłużono czas powyżej temperatury rozpływu. Profil trzeci (PH3) miał skrócony czas wygrzewania wstępnego (Rys 6). Uogólniając, rozpuszczalniki zaczynają odparowywać w trakcie wygrzewania wstępnego, a gdy osiągnięta zostaje temperatura rozpływu, aktywatory zaczynając usuwać warstwę tlenków tworząc w ten sposób gazy.

W przypadku pasty konwencjonalnej redukcję zjawiska pustek osiągnięto w przypadku profilu PH2, jednak duże ilości pustek powstały w przypadku lutowania profilami PH1 oraz PH3. Pasta S3X58-M500C-5 zapewniła bardzo dobre uwalnianie gazów, umożliwiając ich uwalnianie zanim gazy połączyły się w większe przestrzenie niemożliwe do usunięcia. Poprzez hamowanie utleniania kulek spoiwa i ciągły proces uwalnia gazów osiągnięto niewielkie, akceptowalne ilości pustek, nawet gdy czas lutowania były wydłużone.

Rysunek 7. Zjawisko pustek na elementach QFN i różnych zastosowanych profilach temperaturowych.

Wnioski

1. Tworząc warunki sprzyjające utlenianiu, prowadzimy do tworzenia grubszej warstwy tlenków, która prowadzi do gorszego zwilżania lub jego braku

2. Aby usunąć grubą warstwę tlenków, niezbędna jest silna oraz długa aktywacja

3. Poprzez dodanie właściwych aktywatorów w pełnym zakresie temperatur oraz aktywatora stabilizującego proces osiągnięto silną aktywację w trakcie rozpływu stopu lutowniczego, zapewniają w ten sposób wysoką zwilżalność.

4. Stop w stanie rozpływu pozwala na uwalnianie gazów, ograniczając ilość pustek.

©

KOKI

Autor artykułu: Jakub Opałka. Tekst opublikowano dzięki uprzejmości firmy PB Technik

Rysunek 7. Zjawisko pustek na elementach QFN i różnych zastosowanych profilach temperaturowych.

Wnioski

1. Tworząc warunki sprzyjające utlenianiu, prowadzimy do tworzenia grubszej warstwy tlenków, która prowadzi do gorszego zwilżania lub jego braku

2. Aby usunąć grubą warstwę tlenków, niezbędna jest silna oraz długa aktywacja

3. Poprzez dodanie właściwych aktywatorów w pełnym zakresie temperatur oraz aktywatora stabilizującego proces osiągnięto silną aktywację w trakcie rozpływu stopu lutowniczego, zapewniają w ten sposób wysoką zwilżalność.

4. Stop w stanie rozpływu pozwala na uwalnianie gazów, ograniczając ilość pustek.

©

KOKI

Autor artykułu: Jakub Opałka. Tekst opublikowano dzięki uprzejmości firmy PB Technik

Rysunek 1. Optymalizacja aktywatorów

W połączeniu z inną unikatową technologią, utrzymywania aktywatorów obojętnych w temperaturach pokojowych, pasta S3X58-M500C-5 staje się aktywna tylko wtedy, gdy jest ona podgrzewana w trakcie procesu lutowania. Ten nowy skład i technika kontroli aktywatorów nie tylko sprawia, że pasta S3X58-M500C-5 jest stabilna w takcie przechowywania, ale także zapewnia lepszą rezystancję powierzchniową (SIR) i zwilżalność, jednocześnie będąc sklasyfikowaną jako ROL0 wg klasyfikacji IPC J-STD-004.

Jeśli aktywacja spada wraz ze wzrostem temperatur, aktywacja będzie nie wystarczająca i doprowadzi do niewystarczającego zwilżania. (Rys 2.) Odkąd pasta M500C-5 zawiera aktywatory o szerokim zakresie temperatur aktywacji, może usuwać warstwę tlenków zarówno podczas wygrzewania wstępnego jak i zapewniać dobrą zwilżalność podczas piku temperaturowego. Długotrwała aktywacja ze względu na technologię stabilizującą hamuje pogorszenie właściwości aktywatorów ze względu na ich reakcję z kulkami spoiwa w temperaturze pokojowej, ale także podczas wygrzewania wstępnego.

Rysunek 1. Optymalizacja aktywatorów

W połączeniu z inną unikatową technologią, utrzymywania aktywatorów obojętnych w temperaturach pokojowych, pasta S3X58-M500C-5 staje się aktywna tylko wtedy, gdy jest ona podgrzewana w trakcie procesu lutowania. Ten nowy skład i technika kontroli aktywatorów nie tylko sprawia, że pasta S3X58-M500C-5 jest stabilna w takcie przechowywania, ale także zapewnia lepszą rezystancję powierzchniową (SIR) i zwilżalność, jednocześnie będąc sklasyfikowaną jako ROL0 wg klasyfikacji IPC J-STD-004.

Jeśli aktywacja spada wraz ze wzrostem temperatur, aktywacja będzie nie wystarczająca i doprowadzi do niewystarczającego zwilżania. (Rys 2.) Odkąd pasta M500C-5 zawiera aktywatory o szerokim zakresie temperatur aktywacji, może usuwać warstwę tlenków zarówno podczas wygrzewania wstępnego jak i zapewniać dobrą zwilżalność podczas piku temperaturowego. Długotrwała aktywacja ze względu na technologię stabilizującą hamuje pogorszenie właściwości aktywatorów ze względu na ich reakcję z kulkami spoiwa w temperaturze pokojowej, ale także podczas wygrzewania wstępnego.

Rysunek 2. Czas trwania zwilżalności i aktywacji.

Wzrost warstwy tlenków i ich wpływ na zwilżanie [sposoby oceny pogorszenia zwilżania metali]

Do przeprowadzenia oceny tworzenia się warstwy tlenków przeprowadzano następujący test. Płytki testowe pokryte miedzią, niklem, mosiądzem oraz cyną zostały umieszczone w piecu, z grupy pierwszej na 4 godziny, a z grupy drugiej na 16 godzin. Po procesie utleniania, na płytki testowe została nadrukowana pasta lutownicza, poprzez szablon o średnicy apertury 6,5 mm i grubości 200 μm.

Płytki następnie polutowano w piecu rozpływowym. Elementy lutowane w ten sposób przy użyciu pasty lutowniczej S3X58-M500C-5 charakteryzowały się dobrą zwilżalnością nawet po 16 godzinnym procesie utleniania. Na elementach na których użyta była konwencjonalna pasta do lutowania zaobserwowano problemy ze zwilżalnością na elemencie pokrytym mosiądzem już po 4 godzinnym procesie utleniania oraz na wszystkich pokryciach, które były poddane 16 godzinom utleniania.

Potwierdza to oczywiście, że im dłuższy czas trwania utleniania tym większy wpływ na pogorszenie zwilżania. Nie jest także trudno założyć, że gorsza jakość pokrycia i sposób jego przechowywania mają niekorzystny wpływ na tworzenie się warstwy tlenków, a tym samym wystąpienie problemów ze zwilżaniem.

Rysunek 2. Czas trwania zwilżalności i aktywacji.

Wzrost warstwy tlenków i ich wpływ na zwilżanie [sposoby oceny pogorszenia zwilżania metali]

Do przeprowadzenia oceny tworzenia się warstwy tlenków przeprowadzano następujący test. Płytki testowe pokryte miedzią, niklem, mosiądzem oraz cyną zostały umieszczone w piecu, z grupy pierwszej na 4 godziny, a z grupy drugiej na 16 godzin. Po procesie utleniania, na płytki testowe została nadrukowana pasta lutownicza, poprzez szablon o średnicy apertury 6,5 mm i grubości 200 μm.

Płytki następnie polutowano w piecu rozpływowym. Elementy lutowane w ten sposób przy użyciu pasty lutowniczej S3X58-M500C-5 charakteryzowały się dobrą zwilżalnością nawet po 16 godzinnym procesie utleniania. Na elementach na których użyta była konwencjonalna pasta do lutowania zaobserwowano problemy ze zwilżalnością na elemencie pokrytym mosiądzem już po 4 godzinnym procesie utleniania oraz na wszystkich pokryciach, które były poddane 16 godzinom utleniania.

Potwierdza to oczywiście, że im dłuższy czas trwania utleniania tym większy wpływ na pogorszenie zwilżania. Nie jest także trudno założyć, że gorsza jakość pokrycia i sposób jego przechowywania mają niekorzystny wpływ na tworzenie się warstwy tlenków, a tym samym wystąpienie problemów ze zwilżaniem.

Rysunek 3. Czas utleniania i zwilżanie

Ocena zwilżania została przeprowadzona na utlenionych płytkach (150⁰C przez 16 godzin) używając testera SMT (laserowy system do pomiaru przemieszczeń Sanyo Seiko). Płytka testowa została przygotowana poprzez nadruk pasty do lutowania na utlenioną powierzchnię, a następnie pokrycie jej kolejną utlenioną płytką testową. Symulator rozpływu wykrywa i zapisuje przemieszczenie wywołane przez rozpłynięte spoiwo, gdy płytka testowa jest lutowana rozpływowo (wg normy JIS Z 3284-4, Ewaluacja zwilżania, przy użyciu laserowego pomiaru przemieszczenia).

Płytka testowa z konwencjonalną pastą lutowniczą przestaje wykazywać przemieszczenie spowodowane ciągłym ogrzewaniem z powodu gorszego zwilżania. Z drugiej strony pasta S3X58-M500C-5 wykazuje bardzo dobrą zwilżalność wykazując przemieszczanie nawet po 2 minutach od przekroczenia temperatury rozpływu. Oznacza to, że pasta S3X58-M500C-5 nie traci swojej aktywności w wysokich temperaturach.

Rysunek 3. Czas utleniania i zwilżanie

Ocena zwilżania została przeprowadzona na utlenionych płytkach (150⁰C przez 16 godzin) używając testera SMT (laserowy system do pomiaru przemieszczeń Sanyo Seiko). Płytka testowa została przygotowana poprzez nadruk pasty do lutowania na utlenioną powierzchnię, a następnie pokrycie jej kolejną utlenioną płytką testową. Symulator rozpływu wykrywa i zapisuje przemieszczenie wywołane przez rozpłynięte spoiwo, gdy płytka testowa jest lutowana rozpływowo (wg normy JIS Z 3284-4, Ewaluacja zwilżania, przy użyciu laserowego pomiaru przemieszczenia).

Płytka testowa z konwencjonalną pastą lutowniczą przestaje wykazywać przemieszczenie spowodowane ciągłym ogrzewaniem z powodu gorszego zwilżania. Z drugiej strony pasta S3X58-M500C-5 wykazuje bardzo dobrą zwilżalność wykazując przemieszczanie nawet po 2 minutach od przekroczenia temperatury rozpływu. Oznacza to, że pasta S3X58-M500C-5 nie traci swojej aktywności w wysokich temperaturach.

Rysunek 4. Ocena zwilżalności na miedzianej płytce

Zwilżalność do różnych metali i ołowiowych komponentów

Zwilżalność pasty do lutowania S3X58-M500C-5 jest poprawiona nie tylko względem powyżej wymienionych metali, ale także znacząco względem niklu oraz innych z związków miedzi (Rys 5). Pasta zapewnia bardzo dobrą zwilżalność na pokryciach CSP oraz Niklowanych, które z reguły są wyjątkowe trudne do zwilżania poprzez pastę lutowniczą (rys 5).

Rysunek 4. Ocena zwilżalności na miedzianej płytce

Zwilżalność do różnych metali i ołowiowych komponentów

Zwilżalność pasty do lutowania S3X58-M500C-5 jest poprawiona nie tylko względem powyżej wymienionych metali, ale także znacząco względem niklu oraz innych z związków miedzi (Rys 5). Pasta zapewnia bardzo dobrą zwilżalność na pokryciach CSP oraz Niklowanych, które z reguły są wyjątkowe trudne do zwilżania poprzez pastę lutowniczą (rys 5).

Rysunek 5. Brak zwilżalności na różnych rodzajach metali.

Rysunek 5. Brak zwilżalności na różnych rodzajach metali.

Rysunek 6. Zwilżanie na komponentach typu Fine-Pitch z pokryciami Ni-Pd i płytce testowej wykończonej Ni

Ciągła aktywacja i redukcja pustek

Aktywacja i czas jej trwania wpływa nie tylko na zwilżalność, ale także na defekt tworzenia się pustek. Utleniona pasta lutownicza traci swoją lepkość i ma tendencję do tworzenia pustek pod większymi komponentami takimi jak QFN, tranzystorami mocy itd. Defekt tworzenia się pustek został przeanalizowany na trzech różnych profilach temperaturowych przy użyciu pasty S3X58-M500C oraz innego konwencjonalnego produktu. Do oceny użyto urządzenie X-Ray, który pozwala na symulowania profili temperaturowych (TUX-3100, produkcji Mars-Tohken).

W pierwszym profilu temperaturowym (PH1) skrócono czas powyżej temperatury topnienia. W drugim profilu temperaturowym (PH2) natomiast wydłużono czas powyżej temperatury rozpływu. Profil trzeci (PH3) miał skrócony czas wygrzewania wstępnego (Rys 6). Uogólniając, rozpuszczalniki zaczynają odparowywać w trakcie wygrzewania wstępnego, a gdy osiągnięta zostaje temperatura rozpływu, aktywatory zaczynając usuwać warstwę tlenków tworząc w ten sposób gazy.

W przypadku pasty konwencjonalnej redukcję zjawiska pustek osiągnięto w przypadku profilu PH2, jednak duże ilości pustek powstały w przypadku lutowania profilami PH1 oraz PH3. Pasta S3X58-M500C-5 zapewniła bardzo dobre uwalnianie gazów, umożliwiając ich uwalnianie zanim gazy połączyły się w większe przestrzenie niemożliwe do usunięcia. Poprzez hamowanie utleniania kulek spoiwa i ciągły proces uwalnia gazów osiągnięto niewielkie, akceptowalne ilości pustek, nawet gdy czas lutowania były wydłużone.

Rysunek 6. Zwilżanie na komponentach typu Fine-Pitch z pokryciami Ni-Pd i płytce testowej wykończonej Ni

Ciągła aktywacja i redukcja pustek

Aktywacja i czas jej trwania wpływa nie tylko na zwilżalność, ale także na defekt tworzenia się pustek. Utleniona pasta lutownicza traci swoją lepkość i ma tendencję do tworzenia pustek pod większymi komponentami takimi jak QFN, tranzystorami mocy itd. Defekt tworzenia się pustek został przeanalizowany na trzech różnych profilach temperaturowych przy użyciu pasty S3X58-M500C oraz innego konwencjonalnego produktu. Do oceny użyto urządzenie X-Ray, który pozwala na symulowania profili temperaturowych (TUX-3100, produkcji Mars-Tohken).

W pierwszym profilu temperaturowym (PH1) skrócono czas powyżej temperatury topnienia. W drugim profilu temperaturowym (PH2) natomiast wydłużono czas powyżej temperatury rozpływu. Profil trzeci (PH3) miał skrócony czas wygrzewania wstępnego (Rys 6). Uogólniając, rozpuszczalniki zaczynają odparowywać w trakcie wygrzewania wstępnego, a gdy osiągnięta zostaje temperatura rozpływu, aktywatory zaczynając usuwać warstwę tlenków tworząc w ten sposób gazy.

W przypadku pasty konwencjonalnej redukcję zjawiska pustek osiągnięto w przypadku profilu PH2, jednak duże ilości pustek powstały w przypadku lutowania profilami PH1 oraz PH3. Pasta S3X58-M500C-5 zapewniła bardzo dobre uwalnianie gazów, umożliwiając ich uwalnianie zanim gazy połączyły się w większe przestrzenie niemożliwe do usunięcia. Poprzez hamowanie utleniania kulek spoiwa i ciągły proces uwalnia gazów osiągnięto niewielkie, akceptowalne ilości pustek, nawet gdy czas lutowania były wydłużone.

Rysunek 7. Zjawisko pustek na elementach QFN i różnych zastosowanych profilach temperaturowych.

Wnioski

1. Tworząc warunki sprzyjające utlenianiu, prowadzimy do tworzenia grubszej warstwy tlenków, która prowadzi do gorszego zwilżania lub jego braku

2. Aby usunąć grubą warstwę tlenków, niezbędna jest silna oraz długa aktywacja

3. Poprzez dodanie właściwych aktywatorów w pełnym zakresie temperatur oraz aktywatora stabilizującego proces osiągnięto silną aktywację w trakcie rozpływu stopu lutowniczego, zapewniają w ten sposób wysoką zwilżalność.

4. Stop w stanie rozpływu pozwala na uwalnianie gazów, ograniczając ilość pustek.

©

KOKI

Autor artykułu: Jakub Opałka. Tekst opublikowano dzięki uprzejmości firmy PB Technik

Rysunek 7. Zjawisko pustek na elementach QFN i różnych zastosowanych profilach temperaturowych.

Wnioski

1. Tworząc warunki sprzyjające utlenianiu, prowadzimy do tworzenia grubszej warstwy tlenków, która prowadzi do gorszego zwilżania lub jego braku

2. Aby usunąć grubą warstwę tlenków, niezbędna jest silna oraz długa aktywacja

3. Poprzez dodanie właściwych aktywatorów w pełnym zakresie temperatur oraz aktywatora stabilizującego proces osiągnięto silną aktywację w trakcie rozpływu stopu lutowniczego, zapewniają w ten sposób wysoką zwilżalność.

4. Stop w stanie rozpływu pozwala na uwalnianie gazów, ograniczając ilość pustek.

©

KOKI

Autor artykułu: Jakub Opałka. Tekst opublikowano dzięki uprzejmości firmy PB Technik