© Pixabay

Technologie |

Projektowanie PCB - badanie i technologia produkcji - cz. 2

Urządzenie elektroniczne zawierające płytkę drukowaną może przestać działać, w związku z czym należy je "przywrócić do życia", wykonując w tym celu odpowiednie badania.

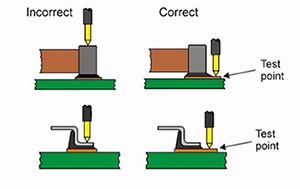

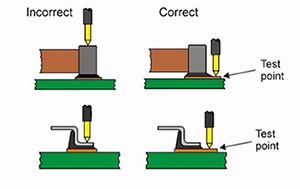

Na etapie projektowania obwodu drukowanego należy wziąć pod uwagę konieczność przeprowadzenia prób elektrycznych. W tym celu należy przewidzieć miejsce, gdzie będzie można podłączyć miernik i dokonać pomiaru niezbędnych parametrów (napięcie, prąd, itp.) – czyli zbadać funkcje elektryczne obwodu drukowanego.

Odpowiednia szerokość ścieżek przewodzących oraz odstępów pomiędzy połączeniami galwanicznymi ma istotny wpływ na obciążalność prądową przewodników umieszczonych na płytce oraz na wartość napięcia prądu, jaki może nimi popłynąć. Należy zatem sprawdzić przewidywane obciążenie obwodu, tak by nie doszło do jego przegrzania. Należy również poznać najwyższą wartość napięcia pomiędzy dwoma punktami lutowniczymi, co pozwoli uniknąć powstawania iskrzenia oraz zwarć. Te parametry należy również wziąć pod uwagę projektując płytkę z obwodem drukowanym.

Odpowiednia szerokość ścieżek przewodzących oraz odstępów pomiędzy połączeniami galwanicznymi ma istotny wpływ na obciążalność prądową przewodników umieszczonych na płytce oraz na wartość napięcia prądu, jaki może nimi popłynąć. Należy zatem sprawdzić przewidywane obciążenie obwodu, tak by nie doszło do jego przegrzania. Należy również poznać najwyższą wartość napięcia pomiędzy dwoma punktami lutowniczymi, co pozwoli uniknąć powstawania iskrzenia oraz zwarć. Te parametry należy również wziąć pod uwagę projektując płytkę z obwodem drukowanym.

Przykład: obciążalność prądowa przewodnika płaskiego jest relatywnie wysoka w porównaniu do przewodników w postaci drutu, gdyż przewodnik płaski posiada o wiele większą powierzchnię oddawania ciepła niż drut. Drut miedziany o przekroju 0,07 mm2 stopi się, jeśli popłynie nim prąd o natężeniu 15 A, podczas gdy folia miedziana o tym samym przekroju stopi się przy natężeniu prądu wynoszącym 60 A. Wartość ta odpowiada w przybliżeniu gęstości prądu wynoszącej 850 A/mm2.

Ciągła obciążalność prądowa jest jednak niższa i wynosi ok. 100 A/mm2. Maksymalna temperatura pracy płytki drukowanej uzależniona jest od tzw. temperatury mięknienia laminatu, która dla najpopularniejszego materiału, jakim jest laminat FR-4, wynosi ok. 125°C. Z tego powodu należy tak dobierać szerokość ścieżek, by omawiany warunek został spełniony.

Wartość maksymalnego dopuszczalnego napięcia pomiędzy ścieżkami obwodu drukowanego uzależniona jest od szeregu czynników: szerokości odstępu izolacyjnego, rodzaju zastosowanego laminatu, wykorzystania sitodruku czy w końcu od wymogów eksploatacyjnych i związanych z bezpieczeństwem użytkowania obwodu drukowanego. Sitodruk pozwala zachować podstawowe właściwości obwodu drukowanego podczas pracy w nieprzyjaznym środowisku, gdzie układ narażony jest na oddziaływanie pyłów i wilgoci. Rozróżniamy pomiędzy napięciem przebicia a maksymalnym napięciem roboczym.

W przypadku tego parametru należy wiedzieć, gdzie i w jakich warunkach obwód będzie eksploatowany. Wartości tych napięć oraz metody ich badania podlegają stosownym przepisom.

Jak zapewnić możliwość badania obwodu drukowanego?

Warto zapewnić testowe punkty lutownicze (pady), do których będzie można podłączyć przyrządy pomiarowe. W przypadku możliwości wykonania badań automatycznych punkty testowe należy rozmieścić zgodnie z układem adaptera urządzenia wykonującego próby.

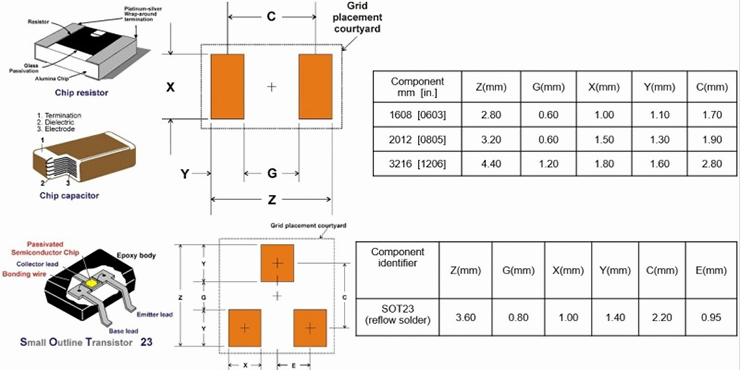

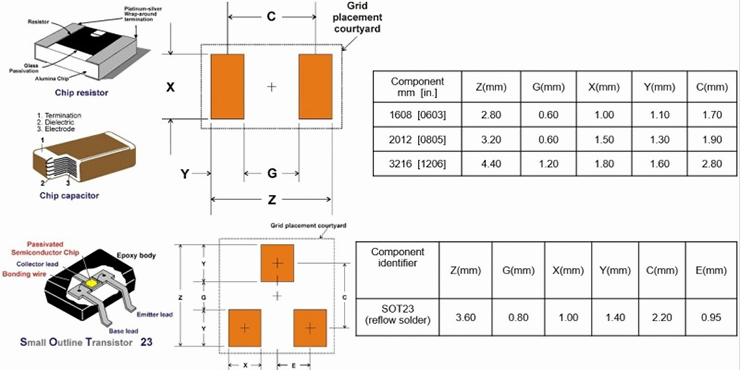

Rozmieszczenie elementów obwodu drukowanego powinno również uwzględniać potrzeby związane z wykonywaniem oględzin urządzenia. W tym celu należy zachować minimalne odległości pomiędzy poszczególnymi elementami. Należy o nich pamiętać także biorąc pod uwagę możliwość automatycznego, maszynowego montażu elementów (konieczność zachowania minimalnej odległości od brzegu płytki w celu umożliwienia osadzenia jej w maszynie) lub montażu ręcznego.

Jak wygląda technologia produkcji obwodów drukowanych?

Przykład: obciążalność prądowa przewodnika płaskiego jest relatywnie wysoka w porównaniu do przewodników w postaci drutu, gdyż przewodnik płaski posiada o wiele większą powierzchnię oddawania ciepła niż drut. Drut miedziany o przekroju 0,07 mm2 stopi się, jeśli popłynie nim prąd o natężeniu 15 A, podczas gdy folia miedziana o tym samym przekroju stopi się przy natężeniu prądu wynoszącym 60 A. Wartość ta odpowiada w przybliżeniu gęstości prądu wynoszącej 850 A/mm2.

Ciągła obciążalność prądowa jest jednak niższa i wynosi ok. 100 A/mm2. Maksymalna temperatura pracy płytki drukowanej uzależniona jest od tzw. temperatury mięknienia laminatu, która dla najpopularniejszego materiału, jakim jest laminat FR-4, wynosi ok. 125°C. Z tego powodu należy tak dobierać szerokość ścieżek, by omawiany warunek został spełniony.

Wartość maksymalnego dopuszczalnego napięcia pomiędzy ścieżkami obwodu drukowanego uzależniona jest od szeregu czynników: szerokości odstępu izolacyjnego, rodzaju zastosowanego laminatu, wykorzystania sitodruku czy w końcu od wymogów eksploatacyjnych i związanych z bezpieczeństwem użytkowania obwodu drukowanego. Sitodruk pozwala zachować podstawowe właściwości obwodu drukowanego podczas pracy w nieprzyjaznym środowisku, gdzie układ narażony jest na oddziaływanie pyłów i wilgoci. Rozróżniamy pomiędzy napięciem przebicia a maksymalnym napięciem roboczym.

W przypadku tego parametru należy wiedzieć, gdzie i w jakich warunkach obwód będzie eksploatowany. Wartości tych napięć oraz metody ich badania podlegają stosownym przepisom.

Jak zapewnić możliwość badania obwodu drukowanego?

Warto zapewnić testowe punkty lutownicze (pady), do których będzie można podłączyć przyrządy pomiarowe. W przypadku możliwości wykonania badań automatycznych punkty testowe należy rozmieścić zgodnie z układem adaptera urządzenia wykonującego próby.

Rozmieszczenie elementów obwodu drukowanego powinno również uwzględniać potrzeby związane z wykonywaniem oględzin urządzenia. W tym celu należy zachować minimalne odległości pomiędzy poszczególnymi elementami. Należy o nich pamiętać także biorąc pod uwagę możliwość automatycznego, maszynowego montażu elementów (konieczność zachowania minimalnej odległości od brzegu płytki w celu umożliwienia osadzenia jej w maszynie) lub montażu ręcznego.

Jak wygląda technologia produkcji obwodów drukowanych? Płytki obwodów drukowanych dzielą się na jednowarstwowe (z warstwą przewodzącą na górze lub na dole), dwustronne (z warstwą przewodzącą na górze i na dole) i obecnie najbardziej powszechne wielowarstwowe (z warstwami przewodzącymi także wewnątrz płytki). W przypadku płytek wielowarstwowych ważne jest rozmieszczenie poszczególnych warstw. Płytka obwodu drukowanego powstaje w wyniku trawienia (na mokro) lub frezowania (na sucho).

Opis profesjonalnej produkcji płytek można znaleźć w Internecie. Na różnych stronach można zapoznać się z materiałami dydaktycznymi poświęconymi produkcji płytek metodą trawienia. Przede wszystkim należy przetworzyć wszystkie dane. Następnie należy wykonać matrycę foliową, zbudować warstwy, przygotować panel, wyciąć otwory, wykonać metalizację ścianek otworów, przenieść wzór przewodzący z folii na panel, nanieść galwanicznie warstwę przewodzącą, nanieść cynę, wytrawić płytkę, usunąć cynę, nanieść maskę lutowniczą, wykonać sitodruk, oczyścić powierzchnię, wykonać obróbkę HAL/NiAu, wykonać obróbkę mechaniczną przez frezowanie, nacinanie i sprawdzić mikroprzekroje metalograficzne. Ostatnim krokiem jest próba optyczna i elektryczna.

Metoda sucha natomiast umożliwia szybką produkcję płytki bez konieczności przeprowadzenia procesu trawienia, po którym pozostają odpady chemiczne. Metoda ta jest odpowiednia w przypadku prototypów lub próbek, a sam czas produkcji wynosi ok. 5-7 dni. W tym celu stosuje się różne rozwiązania do przetwarzania danych (ODB++, Gerber, Excellon itp.): od oprogramowania CAD, przez aplikacje programowe do przygotowania pliku z instrukcją nawiercenia otworów i frezowania linii izolacyjnych wzdłuż ścieżek (powierzchni) przewodzących.

Warstwy miedzi są stopniowo usuwane za pomocą specjalnych narzędzi grawerskich i wierteł o średnicy od 0,1 mm do 3,0 mm. Każde narzędzie można automatycznie dostosować odpowiednio do potrzeb pod względem głębokości roboczej i prędkości obrotowej. Bardzo istotny jest kształt końcówki narzędzia – może być ona płaska (frez) lub stożkowa (nacinak). W pierwszej kolejności należy załadować dane z programu i wskazać, czy płytka ma być jedno- czy wielowarstwowa.

Ważnym etapem jest wybór narzędzi do produkcji płytki i umieszczenie jej w uchwycie. Następnie należy umieścić płytkę na stanowisku za pomocą kamery i uruchomić poszczególne etapy frezowania (nawiercanie, grawerowanie, frezowanie itd.). Gotowy produkt można skontrolować pod kamerą w celu pomiaru poszczególnych obiektów, szerokości ścieżki, średnic otworów.

Artykuł uzyskany dzięki uprzejmości

© SOS Electronic

Płytki obwodów drukowanych dzielą się na jednowarstwowe (z warstwą przewodzącą na górze lub na dole), dwustronne (z warstwą przewodzącą na górze i na dole) i obecnie najbardziej powszechne wielowarstwowe (z warstwami przewodzącymi także wewnątrz płytki). W przypadku płytek wielowarstwowych ważne jest rozmieszczenie poszczególnych warstw. Płytka obwodu drukowanego powstaje w wyniku trawienia (na mokro) lub frezowania (na sucho).

Opis profesjonalnej produkcji płytek można znaleźć w Internecie. Na różnych stronach można zapoznać się z materiałami dydaktycznymi poświęconymi produkcji płytek metodą trawienia. Przede wszystkim należy przetworzyć wszystkie dane. Następnie należy wykonać matrycę foliową, zbudować warstwy, przygotować panel, wyciąć otwory, wykonać metalizację ścianek otworów, przenieść wzór przewodzący z folii na panel, nanieść galwanicznie warstwę przewodzącą, nanieść cynę, wytrawić płytkę, usunąć cynę, nanieść maskę lutowniczą, wykonać sitodruk, oczyścić powierzchnię, wykonać obróbkę HAL/NiAu, wykonać obróbkę mechaniczną przez frezowanie, nacinanie i sprawdzić mikroprzekroje metalograficzne. Ostatnim krokiem jest próba optyczna i elektryczna.

Metoda sucha natomiast umożliwia szybką produkcję płytki bez konieczności przeprowadzenia procesu trawienia, po którym pozostają odpady chemiczne. Metoda ta jest odpowiednia w przypadku prototypów lub próbek, a sam czas produkcji wynosi ok. 5-7 dni. W tym celu stosuje się różne rozwiązania do przetwarzania danych (ODB++, Gerber, Excellon itp.): od oprogramowania CAD, przez aplikacje programowe do przygotowania pliku z instrukcją nawiercenia otworów i frezowania linii izolacyjnych wzdłuż ścieżek (powierzchni) przewodzących.

Warstwy miedzi są stopniowo usuwane za pomocą specjalnych narzędzi grawerskich i wierteł o średnicy od 0,1 mm do 3,0 mm. Każde narzędzie można automatycznie dostosować odpowiednio do potrzeb pod względem głębokości roboczej i prędkości obrotowej. Bardzo istotny jest kształt końcówki narzędzia – może być ona płaska (frez) lub stożkowa (nacinak). W pierwszej kolejności należy załadować dane z programu i wskazać, czy płytka ma być jedno- czy wielowarstwowa.

Ważnym etapem jest wybór narzędzi do produkcji płytki i umieszczenie jej w uchwycie. Następnie należy umieścić płytkę na stanowisku za pomocą kamery i uruchomić poszczególne etapy frezowania (nawiercanie, grawerowanie, frezowanie itd.). Gotowy produkt można skontrolować pod kamerą w celu pomiaru poszczególnych obiektów, szerokości ścieżki, średnic otworów.

Artykuł uzyskany dzięki uprzejmości

© SOS Electronic

Odpowiednia szerokość ścieżek przewodzących oraz odstępów pomiędzy połączeniami galwanicznymi ma istotny wpływ na obciążalność prądową przewodników umieszczonych na płytce oraz na wartość napięcia prądu, jaki może nimi popłynąć. Należy zatem sprawdzić przewidywane obciążenie obwodu, tak by nie doszło do jego przegrzania. Należy również poznać najwyższą wartość napięcia pomiędzy dwoma punktami lutowniczymi, co pozwoli uniknąć powstawania iskrzenia oraz zwarć. Te parametry należy również wziąć pod uwagę projektując płytkę z obwodem drukowanym.

Odpowiednia szerokość ścieżek przewodzących oraz odstępów pomiędzy połączeniami galwanicznymi ma istotny wpływ na obciążalność prądową przewodników umieszczonych na płytce oraz na wartość napięcia prądu, jaki może nimi popłynąć. Należy zatem sprawdzić przewidywane obciążenie obwodu, tak by nie doszło do jego przegrzania. Należy również poznać najwyższą wartość napięcia pomiędzy dwoma punktami lutowniczymi, co pozwoli uniknąć powstawania iskrzenia oraz zwarć. Te parametry należy również wziąć pod uwagę projektując płytkę z obwodem drukowanym.

Przykład: obciążalność prądowa przewodnika płaskiego jest relatywnie wysoka w porównaniu do przewodników w postaci drutu, gdyż przewodnik płaski posiada o wiele większą powierzchnię oddawania ciepła niż drut. Drut miedziany o przekroju 0,07 mm2 stopi się, jeśli popłynie nim prąd o natężeniu 15 A, podczas gdy folia miedziana o tym samym przekroju stopi się przy natężeniu prądu wynoszącym 60 A. Wartość ta odpowiada w przybliżeniu gęstości prądu wynoszącej 850 A/mm2.

Ciągła obciążalność prądowa jest jednak niższa i wynosi ok. 100 A/mm2. Maksymalna temperatura pracy płytki drukowanej uzależniona jest od tzw. temperatury mięknienia laminatu, która dla najpopularniejszego materiału, jakim jest laminat FR-4, wynosi ok. 125°C. Z tego powodu należy tak dobierać szerokość ścieżek, by omawiany warunek został spełniony.

Wartość maksymalnego dopuszczalnego napięcia pomiędzy ścieżkami obwodu drukowanego uzależniona jest od szeregu czynników: szerokości odstępu izolacyjnego, rodzaju zastosowanego laminatu, wykorzystania sitodruku czy w końcu od wymogów eksploatacyjnych i związanych z bezpieczeństwem użytkowania obwodu drukowanego. Sitodruk pozwala zachować podstawowe właściwości obwodu drukowanego podczas pracy w nieprzyjaznym środowisku, gdzie układ narażony jest na oddziaływanie pyłów i wilgoci. Rozróżniamy pomiędzy napięciem przebicia a maksymalnym napięciem roboczym.

W przypadku tego parametru należy wiedzieć, gdzie i w jakich warunkach obwód będzie eksploatowany. Wartości tych napięć oraz metody ich badania podlegają stosownym przepisom.

Jak zapewnić możliwość badania obwodu drukowanego?

Warto zapewnić testowe punkty lutownicze (pady), do których będzie można podłączyć przyrządy pomiarowe. W przypadku możliwości wykonania badań automatycznych punkty testowe należy rozmieścić zgodnie z układem adaptera urządzenia wykonującego próby.

Rozmieszczenie elementów obwodu drukowanego powinno również uwzględniać potrzeby związane z wykonywaniem oględzin urządzenia. W tym celu należy zachować minimalne odległości pomiędzy poszczególnymi elementami. Należy o nich pamiętać także biorąc pod uwagę możliwość automatycznego, maszynowego montażu elementów (konieczność zachowania minimalnej odległości od brzegu płytki w celu umożliwienia osadzenia jej w maszynie) lub montażu ręcznego.

Jak wygląda technologia produkcji obwodów drukowanych?

Przykład: obciążalność prądowa przewodnika płaskiego jest relatywnie wysoka w porównaniu do przewodników w postaci drutu, gdyż przewodnik płaski posiada o wiele większą powierzchnię oddawania ciepła niż drut. Drut miedziany o przekroju 0,07 mm2 stopi się, jeśli popłynie nim prąd o natężeniu 15 A, podczas gdy folia miedziana o tym samym przekroju stopi się przy natężeniu prądu wynoszącym 60 A. Wartość ta odpowiada w przybliżeniu gęstości prądu wynoszącej 850 A/mm2.

Ciągła obciążalność prądowa jest jednak niższa i wynosi ok. 100 A/mm2. Maksymalna temperatura pracy płytki drukowanej uzależniona jest od tzw. temperatury mięknienia laminatu, która dla najpopularniejszego materiału, jakim jest laminat FR-4, wynosi ok. 125°C. Z tego powodu należy tak dobierać szerokość ścieżek, by omawiany warunek został spełniony.

Wartość maksymalnego dopuszczalnego napięcia pomiędzy ścieżkami obwodu drukowanego uzależniona jest od szeregu czynników: szerokości odstępu izolacyjnego, rodzaju zastosowanego laminatu, wykorzystania sitodruku czy w końcu od wymogów eksploatacyjnych i związanych z bezpieczeństwem użytkowania obwodu drukowanego. Sitodruk pozwala zachować podstawowe właściwości obwodu drukowanego podczas pracy w nieprzyjaznym środowisku, gdzie układ narażony jest na oddziaływanie pyłów i wilgoci. Rozróżniamy pomiędzy napięciem przebicia a maksymalnym napięciem roboczym.

W przypadku tego parametru należy wiedzieć, gdzie i w jakich warunkach obwód będzie eksploatowany. Wartości tych napięć oraz metody ich badania podlegają stosownym przepisom.

Jak zapewnić możliwość badania obwodu drukowanego?

Warto zapewnić testowe punkty lutownicze (pady), do których będzie można podłączyć przyrządy pomiarowe. W przypadku możliwości wykonania badań automatycznych punkty testowe należy rozmieścić zgodnie z układem adaptera urządzenia wykonującego próby.

Rozmieszczenie elementów obwodu drukowanego powinno również uwzględniać potrzeby związane z wykonywaniem oględzin urządzenia. W tym celu należy zachować minimalne odległości pomiędzy poszczególnymi elementami. Należy o nich pamiętać także biorąc pod uwagę możliwość automatycznego, maszynowego montażu elementów (konieczność zachowania minimalnej odległości od brzegu płytki w celu umożliwienia osadzenia jej w maszynie) lub montażu ręcznego.

Jak wygląda technologia produkcji obwodów drukowanych? Płytki obwodów drukowanych dzielą się na jednowarstwowe (z warstwą przewodzącą na górze lub na dole), dwustronne (z warstwą przewodzącą na górze i na dole) i obecnie najbardziej powszechne wielowarstwowe (z warstwami przewodzącymi także wewnątrz płytki). W przypadku płytek wielowarstwowych ważne jest rozmieszczenie poszczególnych warstw. Płytka obwodu drukowanego powstaje w wyniku trawienia (na mokro) lub frezowania (na sucho).

Opis profesjonalnej produkcji płytek można znaleźć w Internecie. Na różnych stronach można zapoznać się z materiałami dydaktycznymi poświęconymi produkcji płytek metodą trawienia. Przede wszystkim należy przetworzyć wszystkie dane. Następnie należy wykonać matrycę foliową, zbudować warstwy, przygotować panel, wyciąć otwory, wykonać metalizację ścianek otworów, przenieść wzór przewodzący z folii na panel, nanieść galwanicznie warstwę przewodzącą, nanieść cynę, wytrawić płytkę, usunąć cynę, nanieść maskę lutowniczą, wykonać sitodruk, oczyścić powierzchnię, wykonać obróbkę HAL/NiAu, wykonać obróbkę mechaniczną przez frezowanie, nacinanie i sprawdzić mikroprzekroje metalograficzne. Ostatnim krokiem jest próba optyczna i elektryczna.

Metoda sucha natomiast umożliwia szybką produkcję płytki bez konieczności przeprowadzenia procesu trawienia, po którym pozostają odpady chemiczne. Metoda ta jest odpowiednia w przypadku prototypów lub próbek, a sam czas produkcji wynosi ok. 5-7 dni. W tym celu stosuje się różne rozwiązania do przetwarzania danych (ODB++, Gerber, Excellon itp.): od oprogramowania CAD, przez aplikacje programowe do przygotowania pliku z instrukcją nawiercenia otworów i frezowania linii izolacyjnych wzdłuż ścieżek (powierzchni) przewodzących.

Warstwy miedzi są stopniowo usuwane za pomocą specjalnych narzędzi grawerskich i wierteł o średnicy od 0,1 mm do 3,0 mm. Każde narzędzie można automatycznie dostosować odpowiednio do potrzeb pod względem głębokości roboczej i prędkości obrotowej. Bardzo istotny jest kształt końcówki narzędzia – może być ona płaska (frez) lub stożkowa (nacinak). W pierwszej kolejności należy załadować dane z programu i wskazać, czy płytka ma być jedno- czy wielowarstwowa.

Ważnym etapem jest wybór narzędzi do produkcji płytki i umieszczenie jej w uchwycie. Następnie należy umieścić płytkę na stanowisku za pomocą kamery i uruchomić poszczególne etapy frezowania (nawiercanie, grawerowanie, frezowanie itd.). Gotowy produkt można skontrolować pod kamerą w celu pomiaru poszczególnych obiektów, szerokości ścieżki, średnic otworów.

Artykuł uzyskany dzięki uprzejmości

© SOS Electronic

Płytki obwodów drukowanych dzielą się na jednowarstwowe (z warstwą przewodzącą na górze lub na dole), dwustronne (z warstwą przewodzącą na górze i na dole) i obecnie najbardziej powszechne wielowarstwowe (z warstwami przewodzącymi także wewnątrz płytki). W przypadku płytek wielowarstwowych ważne jest rozmieszczenie poszczególnych warstw. Płytka obwodu drukowanego powstaje w wyniku trawienia (na mokro) lub frezowania (na sucho).

Opis profesjonalnej produkcji płytek można znaleźć w Internecie. Na różnych stronach można zapoznać się z materiałami dydaktycznymi poświęconymi produkcji płytek metodą trawienia. Przede wszystkim należy przetworzyć wszystkie dane. Następnie należy wykonać matrycę foliową, zbudować warstwy, przygotować panel, wyciąć otwory, wykonać metalizację ścianek otworów, przenieść wzór przewodzący z folii na panel, nanieść galwanicznie warstwę przewodzącą, nanieść cynę, wytrawić płytkę, usunąć cynę, nanieść maskę lutowniczą, wykonać sitodruk, oczyścić powierzchnię, wykonać obróbkę HAL/NiAu, wykonać obróbkę mechaniczną przez frezowanie, nacinanie i sprawdzić mikroprzekroje metalograficzne. Ostatnim krokiem jest próba optyczna i elektryczna.

Metoda sucha natomiast umożliwia szybką produkcję płytki bez konieczności przeprowadzenia procesu trawienia, po którym pozostają odpady chemiczne. Metoda ta jest odpowiednia w przypadku prototypów lub próbek, a sam czas produkcji wynosi ok. 5-7 dni. W tym celu stosuje się różne rozwiązania do przetwarzania danych (ODB++, Gerber, Excellon itp.): od oprogramowania CAD, przez aplikacje programowe do przygotowania pliku z instrukcją nawiercenia otworów i frezowania linii izolacyjnych wzdłuż ścieżek (powierzchni) przewodzących.

Warstwy miedzi są stopniowo usuwane za pomocą specjalnych narzędzi grawerskich i wierteł o średnicy od 0,1 mm do 3,0 mm. Każde narzędzie można automatycznie dostosować odpowiednio do potrzeb pod względem głębokości roboczej i prędkości obrotowej. Bardzo istotny jest kształt końcówki narzędzia – może być ona płaska (frez) lub stożkowa (nacinak). W pierwszej kolejności należy załadować dane z programu i wskazać, czy płytka ma być jedno- czy wielowarstwowa.

Ważnym etapem jest wybór narzędzi do produkcji płytki i umieszczenie jej w uchwycie. Następnie należy umieścić płytkę na stanowisku za pomocą kamery i uruchomić poszczególne etapy frezowania (nawiercanie, grawerowanie, frezowanie itd.). Gotowy produkt można skontrolować pod kamerą w celu pomiaru poszczególnych obiektów, szerokości ścieżki, średnic otworów.

Artykuł uzyskany dzięki uprzejmości

© SOS Electronic